让我们看看EUV光刻机的内部

时间:2021-11-16 14:15:16

手机看文章

扫描二维码

随时随地手机看文章

[导读]“是说芯语”已陪伴您1038天PatrickWhelan正在透过他的洁净室服面板凝视着事情的进展。 在他面前是一块闪闪发光的玻璃,大约有一个烤箱那么大,上面刻有许多挖出的部分以减轻重量,看起来像一个外星图腾。Whelan的团队正在将它粘在一块咖啡桌大小的大铝板上。金属和玻璃都非常...

“是说芯语”已陪伴您1038天

PatrickWhelan正在透过他的洁净室服面板凝视着事情的进展。 在他面前是一块闪闪发光的玻璃,大约有一个烤箱那么大,上面刻有许多挖出的部分以减轻重量,看起来像一个外星图腾。Whelan 的团队正在将它粘在一块咖啡桌大小的大铝板上。金属和玻璃都非常光滑,经过数周的抛光以去除微小的瑕疵。在接下来的 24 小时内,随着胶水凝固,工人们会神经质地监控玻璃和金属的位置,以确保它们完全融合在一起。

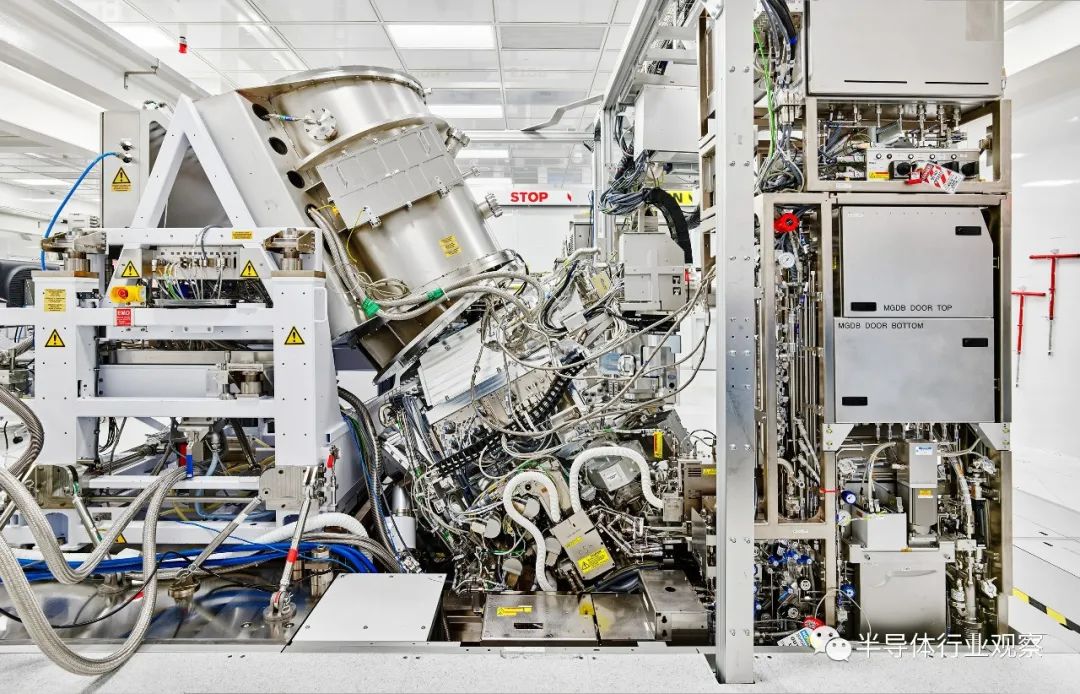

“这些将被放置在一起,达到微米级的精度,”Whelan指着设备告诉我。 附近的技术人员担心他靠得太近,喊道:后退! “我不碰!我不碰!” Whelan笑着说道。 精度在这里是一项严肃的工作。因为我所处的位置是在荷兰公司 ASML 位于康涅狄格州威尔顿的一间洁净室里,该公司制造了世界上最先进的光刻机——这是用于制造晶体管、wire和其他微芯片基本组件的关键过程。这是一款令人梦寐以求的设备,成本高达 1.8 亿美元,用于快速制作小至 13 纳米的微芯片功能。如果您是英特尔或台积电并且想要制造世界上最快的尖端计算机处理器,那么这种精度水平至关重要。机器最后在 ASML 荷兰总部组装,有一辆小型巴士的大小,并装有 100,000 个微小的协调机构,其中包括一个系统,该系统拥有一个每秒50000 次的激光。向客户运送一台这样的设备需要四架 747。 这个玻璃夹(黑色矩形,上中心)用于固定掩膜,其中包含要转移到硅片的芯片图案。

这个玻璃夹(黑色矩形,上中心)用于固定掩膜,其中包含要转移到硅片的芯片图案。  用于固定光照的玻璃夹的近景。

用于固定光照的玻璃夹的近景。

“这是一项非常困难的技术——就复杂性而言,它可能与曼哈顿计划类似,”英特尔光刻主管 Sam Sivakumar 说。 在威尔顿,Whelan和他的团队正在建造的glass-and-metal 模块尤为关键。它将携带制造微芯片所需的图案,当机器用极紫外 (EUV) 光照射它时,它会来回摆动,照亮芯片图案的不同部分。然后光线将反射到餐盘大小的硅片上,将图案“燃烧”到位。 Whelan走到一个视频监视器前,显示这些玻璃金属装置中的一个在测试时来回拉动。它重 30 公斤,但它在模糊中移动。 “这比战斗机的加速还要快,”Whelan说,他的胡须和眼镜被他的装备遮住了。“如果有任何松动的东西,它就会飞散。”更重要的是,他说,设备必须停在一个纳米大小的点上——“所以你有地球上最快的东西之一,几乎可以在任何东西的最小点上安顿下来。 这种速度和准确性的结合是跟上摩尔定律的关键——随着组件变得越来越小,微芯片中的晶体管数量大约每两年翻一番,从而使芯片更便宜、更强大。晶体管封装得越紧,芯片周围的电信号就越快。 自 60 年代以来,芯片制造商通过每隔十年左右切换到波长更短的新形式的光来缩小组件。但到了 90 年代末,制造商仍停留在 193 纳米光上——他们正在激烈争论下一步该做什么。形势越来越严峻。芯片制造商不得不使用越来越复杂的设计和技术来保持摩尔定律的运行,但他们设法维持了另外 20 年的性能提升。 然后,在 2017 年,ASML 推出了其准备好的 EUV 机器,它使用波长仅为 13.5 纳米的光。凭借如此短的波长,芯片制造商可以比以往任何时候都更密集地组装晶体管。CPU 可以更快地处理数字,使用更少的功率,或者只是变得更小。具有微小 EUV 功能的第一代芯片已经在像谷歌和亚马逊这样的大公司工作,它们改进了语言翻译、搜索引擎结果、照片识别,甚至像 GPT-3 这样的人工智能,可以与一个令人毛骨悚然的人类交谈和写作质量。 EUV 革命也正在影响日常消费者,因为 ASML 的机器被用于为产品制造芯片,包括一些苹果智能手机和 Mac、AMD 处理器和三星的 Note10 手机。随着 EUV 机器变得越来越普遍,它将提高性能并降低越来越多的日常设备的电源损耗。EUV 技术还可以实现更简单的设计,这让芯片制造商可以更快地行动并在每片晶圆上生产更多芯片,从而节省成本并转嫁给消费者。 EUV 光刻的成功远未得到保证,因为光线非常难以操纵,多年来专家预测 ASML 永远无法弄清楚。事实上,ASML 的竞争对手佳能和尼康在几年前也都放弃了尝试。所以ASML现在在市场上占有一席之地:如果你想创造最尖端的处理器,你需要一台它的机器。ASML 一年只生产 55 个,而且卖给业界的芯片巨头;目前也已安装 100 多个。 “摩尔定律基本上正在瓦解,如果没有这台机器,它就消失了,”CCS Insight 的研究主管Wayne Lam 说。“没有 EUV,你真的无法制造任何领先的处理器。” 一家公司垄断微芯片生产的如此关键部分是极为罕见的。更令人惊讶的是工作的艰巨性:ASML 花费了 90 亿美元的研发和 17 年的研究,这是一场不间断的实验、调整和突破。EUV 现在就在这里——它正在发挥作用。但是实现它所花费的努力和时间——以及它迟迟才出现——引发了一些不可避免的问题。EUV 能够让摩尔定律持续多久?接下来会发生什么?

ASML 使用这款由 KUKA Robotics 制造的橙色机器人在洁净室地板上移动重型 EUV 机器。 当 Jos Benschop 于 1997 年加入 ASML 时,他已经离开了 Phillips 一段时间,并涉足了一个担心其未来的芯片行业。几十年来,芯片制造工程师已经掌握了光刻技术。这个概念很简单。你设计芯片的组件——它的导线和半导体——然后将它们蚀刻成一系列“掩模”,就像你制作一个模板来在 T 恤上放置图案一样。然后将每个掩模放在硅片上并通过它照射光线(大致相当于在模板上喷漆)。光使“光刻胶”(resist)变硬,这是晶片表面的化学层;然后其他化学品将该图案蚀刻到硅中。在 60 年代,芯片制造商在此过程中使用可见光,波长小至 400 纳米。然后他们转向 248 nm 的紫外光,并逐渐将其降低到 193 nm——通常称为深紫外光。 但是到了 90 年代末,他们已经尽可能缩小了深紫外线的范围,而且他们不确定如何缩小。他们似乎需要一个新的光源。当时的 ASML 是一家只有 300 人的小公司,曾成功销售其深紫外光刻工具。但他们意识到,为了保持相关性,他们需要进行一些认真的研发。 Benschop 是一位身材高大、棱角分明的高管,态度热情而诙谐,他被聘为该公司新项目的第一位研究员工。他开始参加每年举行两次的大型会议。在那里,来自主要芯片公司和政府机构的深思熟虑的人会摸着下巴,争论下一步使用哪种形式的光。 “What would be thenext kid on the block?”去年夏天我们在 Zoom 上讲话时 Benschop 就是这么说的。专家们琢磨了几个选项,都存在很大的问题。一个想法是使用离子喷雾在芯片上绘制图案;那会奏效,但没有人能想出如何大规模地快速做到这一点。发射电子束也是如此。有些人主张使用波长很小的 X 射线,但他们也面临着挑战。最后的想法是极紫外线,其波长可以低至 13.5 纳米——非常接近 X 射线。看起来不错。 问题是 EUV 需要一种全新形式的光刻机。现有的使用传统的玻璃透镜将光聚焦到晶片上。但是 EUV 光会被玻璃吸收;它停止死亡。如果你想聚焦它,你就必须开发像太空望远镜中使用的那样的曲面镜。更糟糕的是,EUV 甚至会被空气吸收,因此您需要使机器内部成为完全密封的真空。你需要可靠地产生 EUV 光;没有人知道如何做到这一点。 英特尔和美国能源部都修改过这个想法。但这些主要是实验室实验。要创建可行的芯片制造光刻机,您需要开发可以快速工作并批量生产芯片的可靠技术。 经过三年的深思熟虑,2000年ASML决定赌上公司,押注EUV。他们是一家小公司,但如果他们能做到这一点,他们就会成为一个巨人。 Benschop 回忆说,要解决的工程问题太多了,“我们没有动力自己做。”因此,ASML 的高管们开始召集为其现有机器制造组件的公司。第一个电话打给了蔡司,这家德国光学公司多年来一直为 ASML 制造玻璃镜片。 蔡司的工程师拥有 EUV 方面的经验,包括为 X 射线望远镜制造极其精密的透镜和反射镜。诀窍是在 EUV 反射镜的表面涂上交替的硅和钼层,每层只有几纳米厚。它们共同产生了一种图案,可以反射多达 70% 的 EUV 光。 问题在于如何打磨它们。这台机器最终需要 11 个镜子来反射 EUV 光并将其聚焦在芯片上,就像 11 个乒乓球运动员将球从一个球弹到另一个球目标一样。由于目标是蚀刻以纳米为单位的芯片组件,因此每个镜子都必须非常光滑。而最微小的缺陷会使 EUV 光子误入歧途。

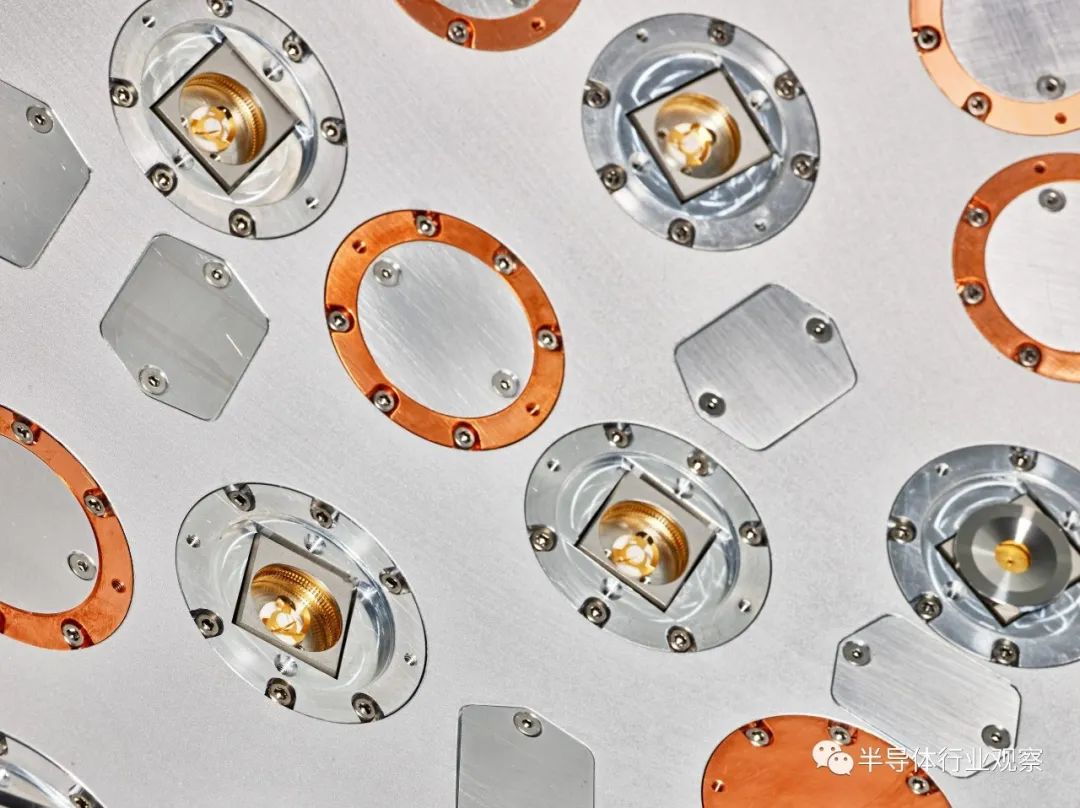

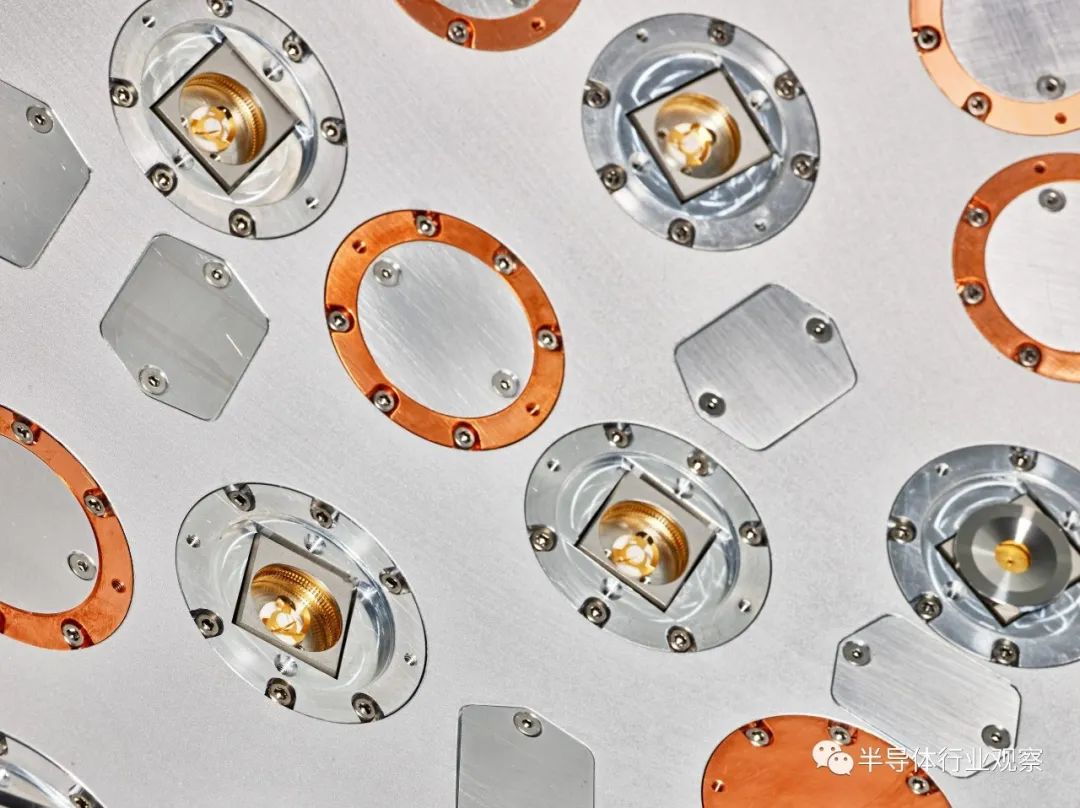

ASML 使用这款由 KUKA Robotics 制造的橙色机器人在洁净室地板上移动重型 EUV 机器。 当 Jos Benschop 于 1997 年加入 ASML 时,他已经离开了 Phillips 一段时间,并涉足了一个担心其未来的芯片行业。几十年来,芯片制造工程师已经掌握了光刻技术。这个概念很简单。你设计芯片的组件——它的导线和半导体——然后将它们蚀刻成一系列“掩模”,就像你制作一个模板来在 T 恤上放置图案一样。然后将每个掩模放在硅片上并通过它照射光线(大致相当于在模板上喷漆)。光使“光刻胶”(resist)变硬,这是晶片表面的化学层;然后其他化学品将该图案蚀刻到硅中。在 60 年代,芯片制造商在此过程中使用可见光,波长小至 400 纳米。然后他们转向 248 nm 的紫外光,并逐渐将其降低到 193 nm——通常称为深紫外光。 但是到了 90 年代末,他们已经尽可能缩小了深紫外线的范围,而且他们不确定如何缩小。他们似乎需要一个新的光源。当时的 ASML 是一家只有 300 人的小公司,曾成功销售其深紫外光刻工具。但他们意识到,为了保持相关性,他们需要进行一些认真的研发。 Benschop 是一位身材高大、棱角分明的高管,态度热情而诙谐,他被聘为该公司新项目的第一位研究员工。他开始参加每年举行两次的大型会议。在那里,来自主要芯片公司和政府机构的深思熟虑的人会摸着下巴,争论下一步使用哪种形式的光。 “What would be thenext kid on the block?”去年夏天我们在 Zoom 上讲话时 Benschop 就是这么说的。专家们琢磨了几个选项,都存在很大的问题。一个想法是使用离子喷雾在芯片上绘制图案;那会奏效,但没有人能想出如何大规模地快速做到这一点。发射电子束也是如此。有些人主张使用波长很小的 X 射线,但他们也面临着挑战。最后的想法是极紫外线,其波长可以低至 13.5 纳米——非常接近 X 射线。看起来不错。 问题是 EUV 需要一种全新形式的光刻机。现有的使用传统的玻璃透镜将光聚焦到晶片上。但是 EUV 光会被玻璃吸收;它停止死亡。如果你想聚焦它,你就必须开发像太空望远镜中使用的那样的曲面镜。更糟糕的是,EUV 甚至会被空气吸收,因此您需要使机器内部成为完全密封的真空。你需要可靠地产生 EUV 光;没有人知道如何做到这一点。 英特尔和美国能源部都修改过这个想法。但这些主要是实验室实验。要创建可行的芯片制造光刻机,您需要开发可以快速工作并批量生产芯片的可靠技术。 经过三年的深思熟虑,2000年ASML决定赌上公司,押注EUV。他们是一家小公司,但如果他们能做到这一点,他们就会成为一个巨人。 Benschop 回忆说,要解决的工程问题太多了,“我们没有动力自己做。”因此,ASML 的高管们开始召集为其现有机器制造组件的公司。第一个电话打给了蔡司,这家德国光学公司多年来一直为 ASML 制造玻璃镜片。 蔡司的工程师拥有 EUV 方面的经验,包括为 X 射线望远镜制造极其精密的透镜和反射镜。诀窍是在 EUV 反射镜的表面涂上交替的硅和钼层,每层只有几纳米厚。它们共同产生了一种图案,可以反射多达 70% 的 EUV 光。 问题在于如何打磨它们。这台机器最终需要 11 个镜子来反射 EUV 光并将其聚焦在芯片上,就像 11 个乒乓球运动员将球从一个球弹到另一个球目标一样。由于目标是蚀刻以纳米为单位的芯片组件,因此每个镜子都必须非常光滑。而最微小的缺陷会使 EUV 光子误入歧途。  左图:这种抛光的光学元件是能量传感器的一部分,有助于控制光刻机内部的光强度。右图:仔细观察抛光装置。此处显示的玻璃片以一定角度设置,以实现正确的斜角。

左图:这种抛光的光学元件是能量传感器的一部分,有助于控制光刻机内部的光强度。右图:仔细观察抛光装置。此处显示的玻璃片以一定角度设置,以实现正确的斜角。

这些抛光单元用于平滑进入 ASML 的 EUV 机器的组件。

这些抛光单元用于平滑进入 ASML 的 EUV 机器的组件。

一些像左上角所示的光学器件经过机械抛光。一个组件可能会在多阶段抛光过程中花费数周时间,技术人员会检查到纳米精度的平滑度。

一些像左上角所示的光学器件经过机械抛光。一个组件可能会在多阶段抛光过程中花费数周时间,技术人员会检查到纳米精度的平滑度。

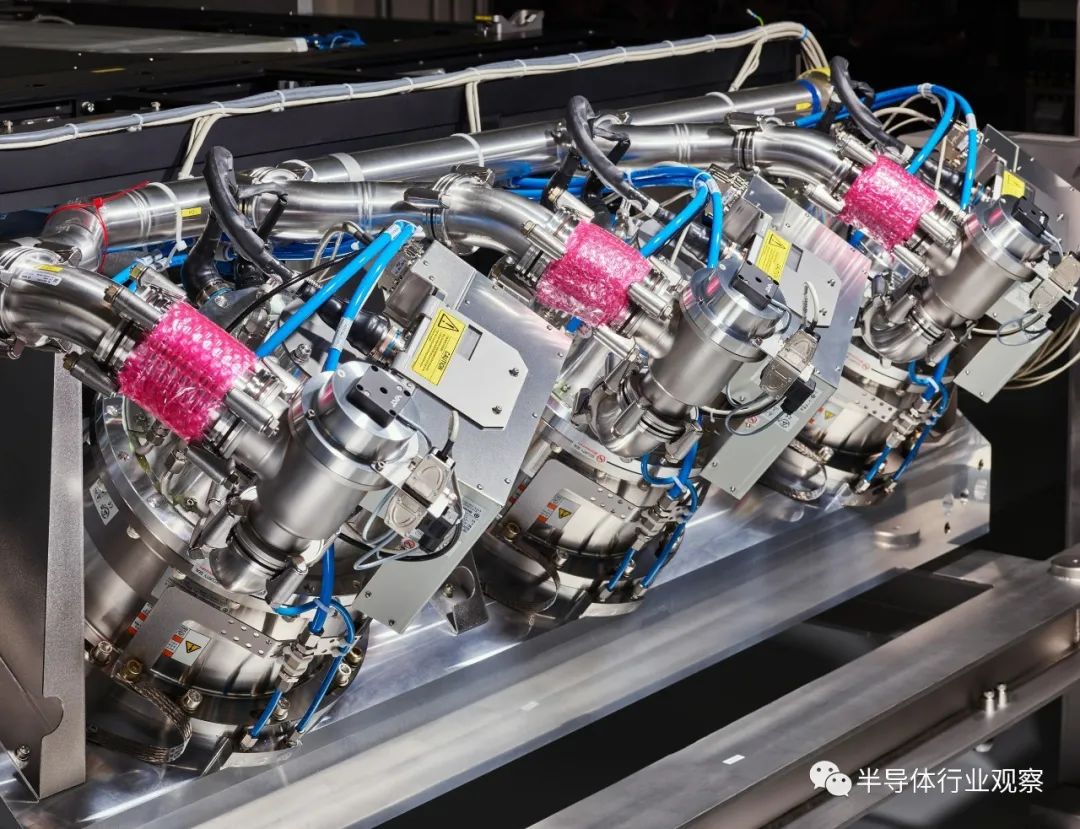

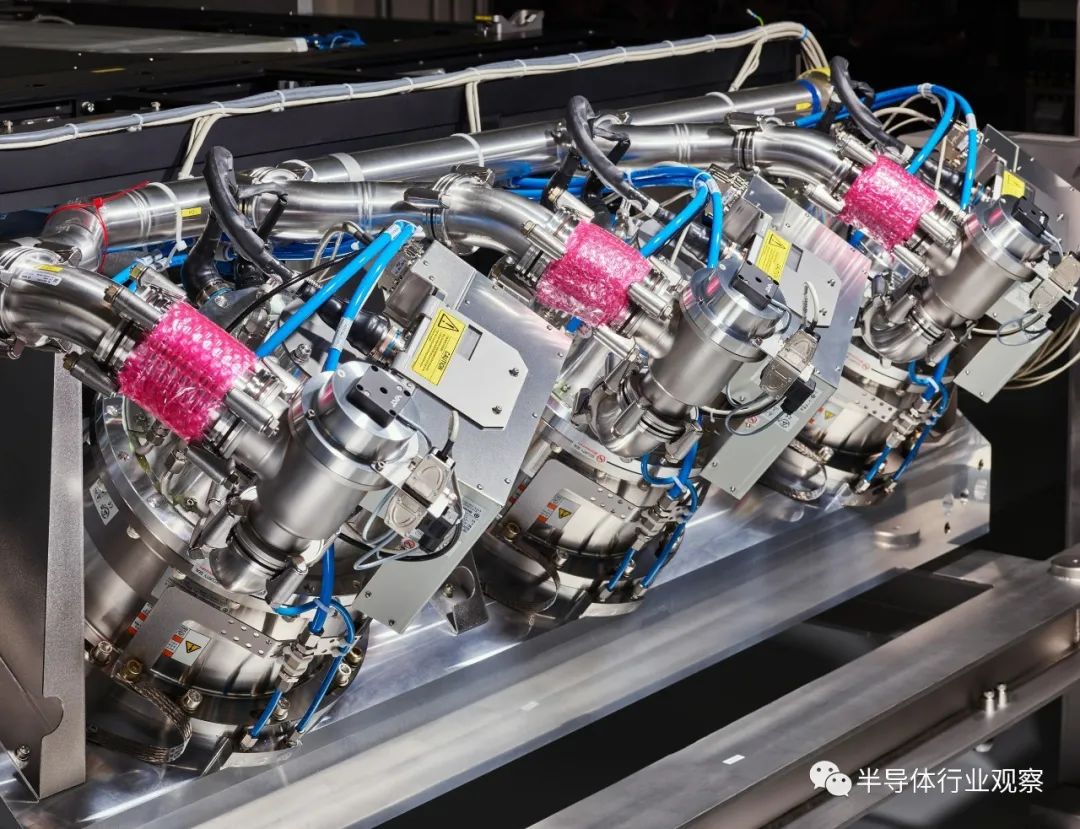

为了让你了解这个规模。假设你可以你把浴室里的镜子吹到德国那么大,它会有大约五米高的凸起。蔡司的工程师们为太空望远镜制造的最光滑的 EUV 反射镜被吹成相同的尺寸后,凸起只有 2 厘米高。这些用于 ASML 的镜子必须平滑几个数量级:如果它们有德国那么大,它们最大的缺陷可能不到一毫米高。“这些确实是世界上最精确的反射镜,”负责蔡司下一代 EUV 光学器件开发的 Peter Kürz 说。 蔡司工作的很大一部分是检查镜子以寻找缺陷,然后使用离子束将单个分子敲掉,经过数月的工作逐渐平滑表面。 在蔡司开发反射镜的同时,Benschop 和其他 ASML 供应商正在应对他们的另一项重大挑战:如何创建能够产生稳定 EUV 流的光源。 这困扰了他们多年。 要产生 EUV,您需要创建等离子体,这是一种仅在极高温度下才存在的物质相。在早期的实验中,用激光脉冲照射锂以产生 EUV 光,他们改用锡,从而产生更大的爆发。 到 2000 年代初,ASML 与圣地亚哥公司 Cymer 和德国激光公司 Trumpf 合作,制造了一些类似于 RubeGoldberg 的装置。有一个加热容器可以使锡保持液态。它进入一个喷嘴,将一滴熔化的锡——“人类头发直径的三分之一,”该公司出生于澳大利亚的技术开发副总Danny Brown说——在将其射入机器的底部,相机系统跟踪其进展。当它到达发光室的中心时,激光脉冲会撞击锡滴。锡在温度达到约 500,000 K 的爆发中燃烧,产生发出 EUV 光的等离子体。该机制重复此过程,每秒射出并破坏锡滴 50,000 次。 “这不是直截了当的,但让我们这么说吧,”Brown说。 尽管他们现在可以产生 EUV 光,但布朗和他的团队很快发现了新问题。锡爆炸产生的离子会堵塞光学元件。他们意识到,为了清理这些东西,他们可以将氢气泵入光室,在那里它会与锡离子发生反应并帮助将它们舀走。 但他们很快落后于计划。Benschop最初预测到 2006 年他们将“批量”拥有 EUV 机器。实际上,到那一年他们只生产了两个原型。原型工作,蚀刻图案比历史上任何光刻机都更精细。但他们的速度非常缓慢。光源还是太微弱了。在光刻中,每个光子都很重要;您生成的越厚,您可以越快地将图案放置到硅上。 与此同时,这台机器正在发展到令人难以置信的复杂尺寸。它包含移动晶圆的机械臂、将标线(保持图案的大块玻璃)加速到地球重力的 32 倍的电机,以及整整 100,000 个零件、3,000 根电缆、40,000 个螺栓和两公里长的软管。更糟糕的是,一切都是相互关联的:让一部分工作,它会在其他地方产生问题。例如,事实证明,来自 EUV 光的热量在微观上改变了镜子的尺寸。这迫使蔡司和 ASML 开发可以检测任何变化的传感器,触发软件使用精密执行器来改变镜子的位置。 “当我们纠正一个问题时,我们继续进行下一个问题,”Benschop 说。“你爬过每一座山,你都会看到下一座更高的山。” 微芯片行业的许多观察家看着 ASML 一次又一次地落后于计划,便认为他们最终会失败。 这些涡轮分子泵去除空气和其他气体,以在 EUV 机器内部产生真空——这一点至关重要,因为 EUV 光会被空气吸收。泵以 30,000RPM 的速度旋转并逐个排出单个气体分子。

这些涡轮分子泵去除空气和其他气体,以在 EUV 机器内部产生真空——这一点至关重要,因为 EUV 光会被空气吸收。泵以 30,000RPM 的速度旋转并逐个排出单个气体分子。

Evercore 的半导体行业分析师 CJ Muse 表示:“95% 的聪明人认为 EUV 永远不会奏效。” ASML 知道EUV很难,为此他们和业界其他人正在执行更加复杂的技巧,以尽可能地扩展深紫外光的性能,将更多的晶体管封装到芯片上。一种称为“浸入”的技术就被采用,其做法就是在芯片上放一层水,它折射入射光并使其聚焦成更紧密的图案。 光刻工程师还开发了一种在芯片层上多次图案化和雕刻的技术——也就是所谓的“多重图案化”——以产生更精细的细节。总之,这些方法将芯片组件推低到 20 纳米。 但这些古怪的创新也让芯片制造变得更加复杂。浸入需要在精细的光刻过程中控制水的存在,这绝非易事。芯片设计人员发现改变他们的设计以使用多种图案是很麻烦的。深紫外线已经耗尽了动力——每个人都知道这一点。 到 2010 年代中期,EUV 离成功终于又更进一步。Brown和他的团队深入研究了科学文献,寻找从每个锡滴中获取更多信息的方法。作为一名研究等离子体物理学的前大学研究员,他因提出尖锐的科学问题而在 ASML 内部广为人知;首席技术官开玩笑地给了他一块牌匾,上面写着“Scientifically Accurate ButPractically Useless.”。 不过,这一次,沉浸在科学文献中是有回报的。它提出了用激光击中每个锡滴两次的概念。第一次爆炸会将液滴压平成煎饼形状,这使得第二次爆炸(百万分之一秒)能够产生更多的 EUV。Brown的团队设计了一种方法来大规模地做到这一点。 其他的发现是偶然的。随着他们焚烧锡的能力提高,这个过程产生的碎片比氢气可以清除的要多。镜子性能下降。有一天,他们发现了一件有趣的事情:在机器打开进行维护后,镜子并没有那么快退化。事实证明,进入的空气中的氧气有助于逆转污染。ASML 在设计中偶尔添加少量氧气。 到 2017 年年中,该公司终于进行了一个设备演示,以行业友好的速度蚀刻芯片——每小时 125 片晶圆。在他位于圣地亚哥的办公室里,Brown在荷兰观看了演示。他兴高采烈;他换上了夏威夷衬衫,宣称他终于可以去度假了。 “这东西就像zzzt zzztzzzt zzzt,”他回忆道,模仿标线拉动的速度,以及机械臂大约每 30 秒在新晶圆中滑动一次。“这是最后一张多米诺骨牌,基本上说,'是的,EUV 光刻将会发生。'” 那一年,ASML 终于开始出货将彻底改变芯片制造的机器。一旦市场意识到ASML垄断了尖端工具,其股票开始飙升,达到549美元,使该公司的市值几乎与英特尔相当。 如果您是像我这样对减速机感兴趣,那么这台机器真的很漂亮——甚至称得上是工程奇迹。当我访问威尔顿时,他们带我过去查看构成设备顶部的一大块铣削铝。它长八英尺,宽六英尺,厚两英尺。它像宇宙飞船的底盘一样闪闪发光,它拿着玻璃标线,上面还安装了巨大的桶形分子泵。每个泵都包含以 30,000 RPM 旋转的微小叶片,将所有气体吸出机器以在内部产生真空。“实际上,它们一次一个地将气体分子击开,”Whelan告诉我。 有人可能会争辩说,ASML 的主要成功与其说是制造机器,不如说是测量机器。当我脱下我的无尘套装时,我参观了机械车间,那里有大块玻璃正在雕刻用于标线。每块玻璃磨完后,它会被放置在机器上,在几周内逐渐磨平数百小时。正如机械车间经理Guido Capolino)告诉我的那样,他们一直在测量玻璃,看看有多少瑕疵被去除,从粗微米开始。他指着我们身后的一台抛光机,玻璃碎片在湿抛光混合物的顶部缓慢旋转。

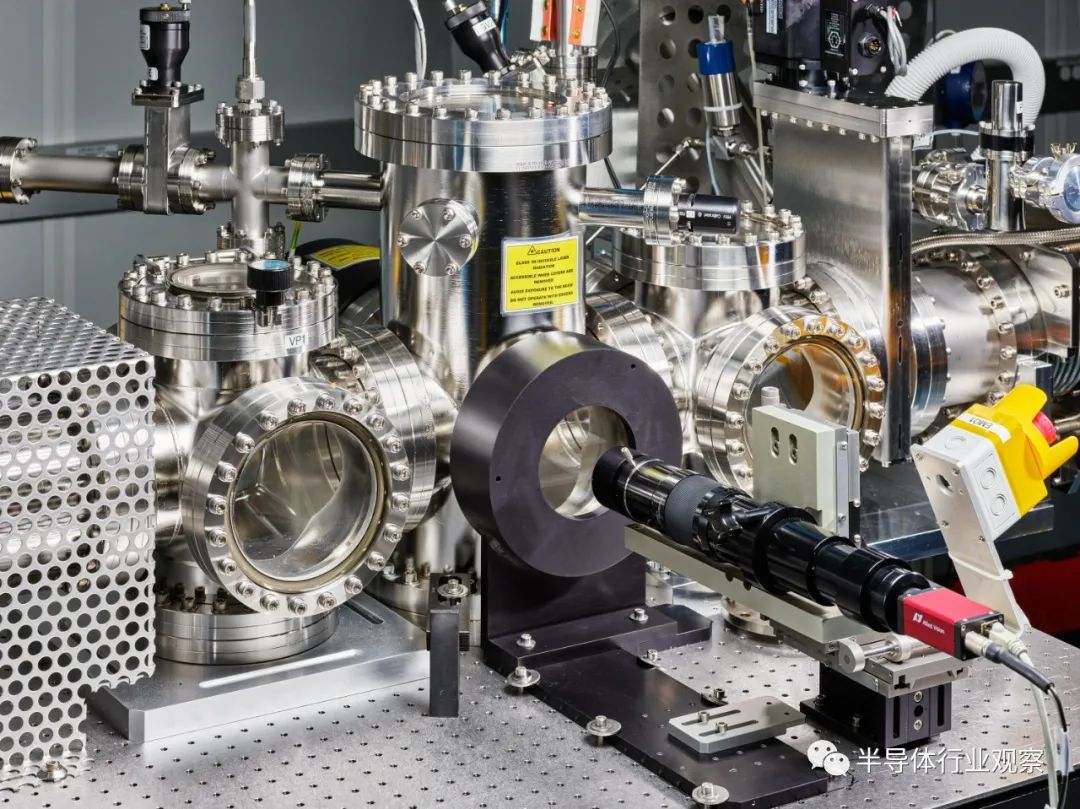

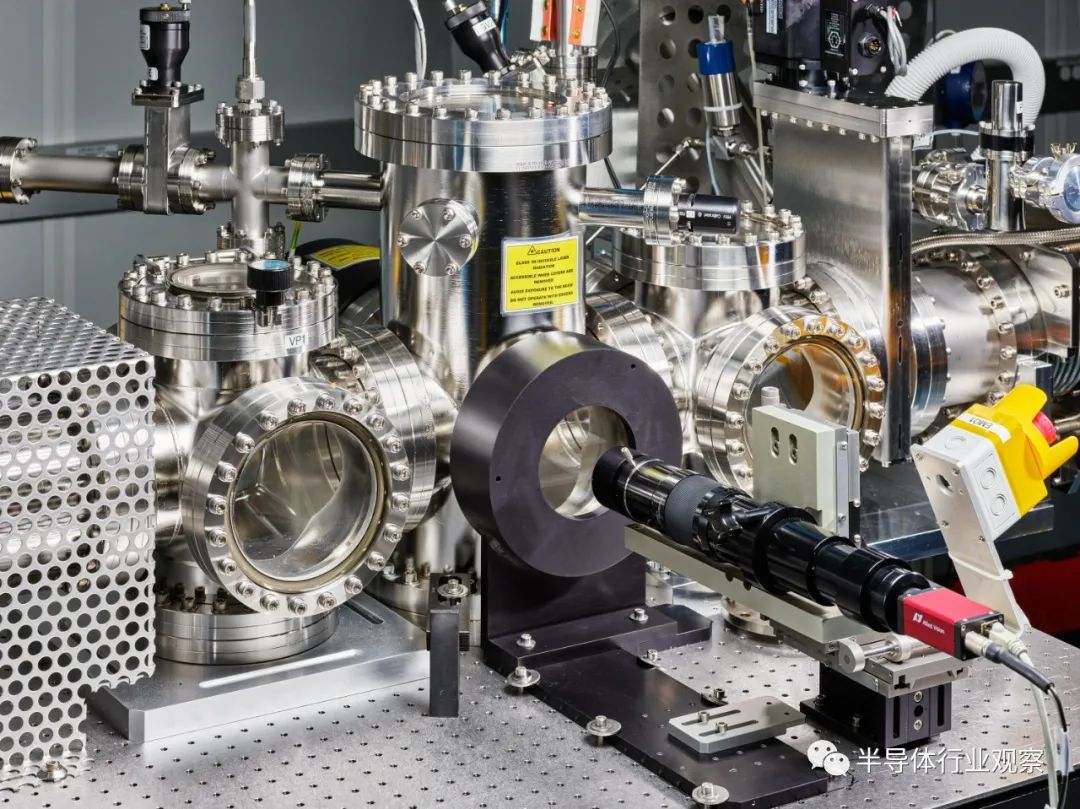

这个位于 ASML 圣地亚哥工厂的桌面实验装置用于测试液滴发生器组件——EUV 机器光源的一部分。

这个位于 ASML 圣地亚哥工厂的桌面实验装置用于测试液滴发生器组件——EUV 机器光源的一部分。

光刻机内部的反射镜会积聚来自 EUV 光源的锡碎屑。镜子被清洁和抛光后,这台机器用于检查它们。

光刻机内部的反射镜会积聚来自 EUV 光源的锡碎屑。镜子被清洁和抛光后,这台机器用于检查它们。

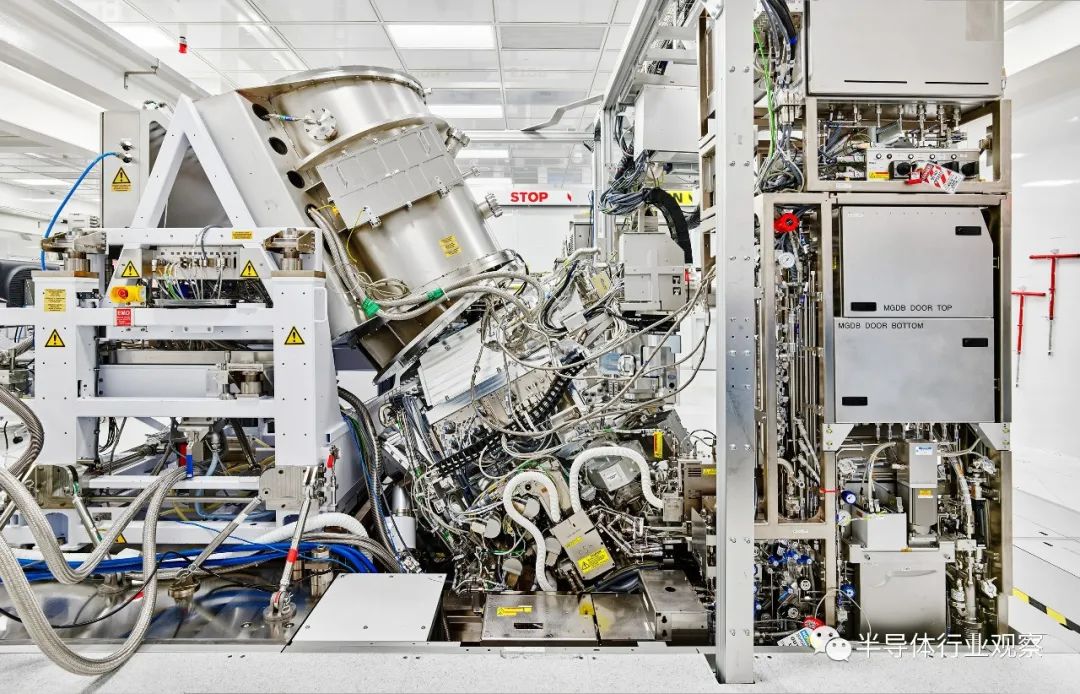

“对于这里的可变性,我们处于埃和纳米级,”他说。在标线中使用玻璃至关重要;它不像金属那样受热变形。但它非常难以雕刻——这是工程师必须慢慢解决的另一个问题。 ASML 在 EUV 方面的成功赢得了整个微芯片行业的公司深深的尊重。Chris Mack 在芯片光刻领域拥有 4 年的经验,目前是 Fractilia 的首席技术官,这是一家为芯片制造制造软件的公司。他说 ASML 及其合作伙伴成功的原因——其他人甚至不敢尝试——纯粹是顽固的坚持。 “他们剥了洋葱,”他告诉我。“他们走了,哦,现在我得到了下一层。然后他们拉那层。然后没有人真正知道它的核心是腐烂还是会变好。他们只是不断地剥皮。值得称赞的是,他们从未放弃。” 现在,他们有能力继续制造越来越小的组件,英特尔、台积电和三星等大公司可以制造更快、更节能的芯片。 “我们的设计师可以松一口气了,”英特尔的 Sam Sivakumar 说。“摩尔定律还活着。” 随着越来越多的 EUV 机器上线并且其成本摊销,该技术将渗透到越来越多的日常设备中。 EUV 光源位于 ASML 洁净室的测试台中。

EUV 光源位于 ASML 洁净室的测试台中。

回看过去多年的发展,ASML 在 EUV 方面的成功需要与从德国、美国到日本(这使得化学品对光刻掩模至关重要)等世界各地的公司进行大量合作。 现在,ASML 已经在开发该设备的改进版本。下一代产品有更高的数值孔径,它将能够将 EUV 光聚焦到更清晰的程度,使其能够蚀刻可能低于 10 纳米宽的组件。这种“高数值孔径”的 EUV 机器将具有更大的反射镜,因此整个机器也需要变得更大。英特尔目前是这些下一代机器的第一个客户,它预计到 2025 年将销售其第一批使用它们制造的芯片。 ASML 和大多数观察家认为 EUV 将帮助芯片发展至少到 2030 年,甚至可能更长时间。毕竟,芯片设计人员开发的一些让深紫外线持续这么长时间的技巧应该可以用 EUV 重复。 但在未来十年左右的某个时候,芯片行业缩小功能的愿望将开始遇到一些物理限制,这些限制甚至比他们目前所克服的更难。一方面,量子问题开始出现。事实上,他们已经有了:使用 ASML 的 EUV 机器的芯片制造商必须与“随机错误”搏斗——EUV 光线自然会误入歧途,在芯片上产生不正确的图案。这些还不是引人注目的问题,但随着小型芯片制造商的发展,它们会越来越皱眉。 假设“高数值孔径”使摩尔定律持续到2030 年,那么接下来会发生什么?行业专家认为 ASML 将继续探索更高数值孔径的设备,使他们能够将 EUV 聚焦在越来越小的点上。与此同时,芯片设计人员正在研究改进芯片的策略,这些策略不那么依赖于进一步的小型化,例如向上扩展架构并通过堆叠芯片层构建到第三维。至于在 EUV 之后会出现什么光刻技术,目前还没有人知道。英特尔的 Sivakumar 也无法预测;Mack 表示,除了High NA EUV 之外,“没有其他东西”正在密集开发中。 在威尔顿洁净室里,Whelan让我看了一眼他们的High NA EUV 机器。他卷起一扇巨大的车库式门,把我领进了一个足球场那么大的全新无尘室。角落里有一张闪亮的铝制标线床。它就像我在最初的 EUV 机器上看到的那样,但它不能再舒适地放在客厅里了;它几乎和地铁车厢一样大,重达 17 吨。他们不得不在屋顶安装起重机来移动它。 Whelan说,“这将成为帮助我们继续将摩尔定律推向未来的机器。”

原标题:Inside the machine that saved Moore's Law,翻译自MIT科技评论

“是说芯语”已陪伴您1038天

华为要抢的不是风头,而是客户。

华为要抢的不是风头,而是客户。

逆变器全球第一、中标沙特红海新城项目,将全球最大储能项目收入囊中……

当世人还将目光停留在华为之于通讯和IT业的逆袭和崛起,它已悄然在另一个世界性产业变革里成了执牛耳之人。

在10月16日迪拜全球数字能源峰会上,华为力挫美日德和国内对手,一举签下全球最大储能项目沙特红海新城,规模达到1300MWh(兆瓦时)。

这将是人类第一座新能源之城,未来城市运转全部电力来自新能源,实现100%碳中和,对全球新能源发展具有载入史册的战略意义和标杆效应。

储能解决的是清洁能源如风电光伏的不稳定性,是全球能源变革的重中之重,沙特红海新城储能为代表的化学储能则是储能的重中之重。拿下这个项目,也标志着华为已在全球能源大变革时代成了引领潮水方向的人。

化学储能系统包括储能电池系统、逆变器等硬件,材料包括锂电、半导体和芯片等。华为在这一领域的优势,不但有整体方案的领先,也更有从硬件到软件的核心支撑。

据伍德麦肯兹发布的2020全球光伏逆变器供应商市场排名,华为当年的光伏逆变器出货量已占全球23%,超过第二位阳光电源4个百分点。也就是说,华为已经成为逆变器领域的全球老大。

也在十月,华为宣布正式成立四大军团:海关和港口军团、智慧公路军团、数据中心能源军团和智能光伏军团,向产业数字化转型大举进攻,其中两个都与能源直接相关。在军团成立大会上,华为高层把智能光伏军团目标定为“全球王者”,数据能源军团目标定为“领导者”。

除了自身的核心产品和技术,更强调作为整体方案解决者的华为,还在新能源产业领域拥有众多本土企业作为合作伙伴,很多企业也都乐于加入华为的阵营,形成合力走向世界并改变世界。

这次华为斩获沙特大单,也意味着国内一大批相关企业都能分到蛋糕。

捷报传出当日,相关概念股便迅猛拉升,掀起了一轮“华为新能源”行情。

而沙特订单之外,华为新能源已开创了多个全球第一和重大突破。

2021年9月,华为一次通过全球首条100%输送清洁能源的“空中走廊”青海光伏电站“青豫直流”逆变器涉网性能测试;

2021年5月,华为助力全球单体最大水上漂浮式光伏电站——华能德州丁庄水库一期并网发电;

2020年11月,全球最大的超低能耗体育建筑——五棵松冰上运动中心分布式光伏项目由华为承建;

2020年9月,华为助力全球最大的2.2GW单体光伏电站——青海省海南州特高压项目成功并网……

接二连三的好消息都指向一个结论:一个新能源领域的华为,正在崛起。

虽然主打新能源和能源数字化的华为数字能源公司2021年6月才注册,但华为在能源领域的布局和拼杀已超过三十年。

华为的数字能源业务始于自身的通信电源。其间几个关键的节点分别是:华为成立之初的电源事业部,华为在深圳注册莫贝克公司;华为电气成立;华为电气卖身艾默生,八年后竞业协议结束,华为重启网络能源业务。

这个过程中,能源业务从来不是华为的主角,但却两次在华为遭遇灭顶之灾时挺身而出。一次是2001年牺牲自己为华为过冬,一次是2019年华为遭遇美国制裁后成为华为新的增长极。

华为刚成立之初,找不到能为华为通信设备生产配套电源设备、并配套提供电源解决方案的企业,华为只能自己研发电源技术。

1993年,任正非赴美考察,发现一家叫CP的电源公司,当时CP公司所生产的电源在国际市场占有率最高,不仅技术先进,且体积小、效率高。

回国后任正非马上注册了深圳莫贝克通讯实业股份有限公司(简称:莫贝克),为华为配套电源产品与解决方案。

莫贝克是华为以每年不低于33%的投资回报承诺,与全国21家省会城市邮电系统联合成立的。通过这个与邮电系统以确定性利益保障的合作,华为一箭双雕解决了当时急缺的资金,也绑定了主要客户源,为早期华为包括交换机的研发与市场拓展都起到相当大的作用。

莫贝克原本不承担盈利任务,只是华为的寄生企业,员工薪水、股东分红等开支均由华为买单。但善于由点到面的任正非,很快将其推向了更大的发展空间,并逼迫其不断练出新的核心能力。

关键转折是,1995年,入职华为没几个月的李玉琢被任正非派到莫贝克做总经理。

李玉琢日后在文章里回忆,那是一段“疯狂的日子”。

李玉琢回忆,1995年下半年刚接手时,任正非给他的目标是:“用两到三年的时间把莫贝克做成中国第一。”但是刚过完年,在1996年2月的会议上,任正非就要求把莫贝克做成“亚洲第一”。

李玉琢当面问任正非:“不是中国第一吗?”

任正非说:“我说过这样的话吗?”

李玉琢感觉被当头一棒,他事后总结:“这就是任正非,这就是华为的风格。”

一个月后,第二次“当头一棒”来了。

李玉琢收到任正非的亲笔信:“华为不再买莫贝克的电源了,太贵,我们买国外的,比你们便宜。”

李玉琢看了之后,咬咬牙对员工说:“华为市场不能丢。第一,尽快研究降低二次电源成本,质量不能降半点,但材料成本电路设计成本必须大降;第二,销售部要开发更多客户;第三,主动找华为采购部谈判,同意降价。”

最后,莫贝克参考国外竞品价格,把价格降低了几乎一半。

过了没一个月,第三次“当头一棒”来了。

任正非找到李玉琢:“莫贝克包括你在内,都在华为拿工资,这不合适吧?”

李玉琢心里大惊,九个月前任正非“忽悠”他们去莫贝克时,信誓旦旦地说:“你们去莫贝克是创业,我保证你们的的待遇三年不变。”

李玉琢马上问任正非为何出尔反尔,任正非说:“三年不变是工资不降低,不是华为开支三年。你们要做独立公司,能养活自己的员工。”

李玉琢感觉任正非的要求实在过分,但是又无话反驳,一时血气上涌,脱口而出说:“好!从5月份之后我们自己开工资。”

但刚应承下来,任正非马上打下第四棒:“不是五月份,从今年1月份所有我替你发的工资都要退回来。”

于是从1996年5月开始,莫贝克开始自己养员工,并且在后来把该退的工资都退给了华为。

任正非步步紧逼的结果是,到了1996年底,莫贝克整整盈利5000万元。

李玉琢在年会上流下泪水,回忆任正非这一年四大棒,把一个寄生企业活生生打成了现金奶牛。

不久莫贝克公司更名“华为电气”,并在四年后的千禧年以30%的中国市场份额成为国内最大的通信电源生产商,是华为最赚钱的部门。

华为在能源领域的基础,也就此奠定,但随后,任正非却又再来了一次改变。

1999年底,任正非等领导层认为,国内竞争日益激烈,华为必须集中所有能量与对手在通讯领域竞争,继而决定:剥离非核心业务。

2001年,任正非写下那篇著名的《华为的冬天》,他在文章里写:“谁有棉衣,谁就活下来了。”

与之对应,华为电气被更名为安圣电气,以7.5亿美金的价格转让给艾默生,换取华为“过冬”的小棉袄。

安圣电气并入艾默生后,华为继续给予其巨大的支持,艾默生甚至因此实现了有史以来首次年度兼季度双增长,其2002年第四季度收益2.39亿美金。

但被“卖”给艾默生的安圣电气核心骨干们,却没能真正成为艾默生的人,因自身携带的华为气质,最终难以融入这家公司,纷纷选择了离职。

这些从安圣离开的人,相当部分最终选择了自主创业。如今,他们创办的公司中,已有多家在A股上市,这批创业者被称为“华为电气-艾默生”系,这些企业则成了华为能源的伙伴。

也因此,有评论认为,由于出售后的竞业协议限制,表面看,华为从能源市场上销声匿迹了。但实际上安圣旧部与华为的关系从未割裂,这也为日后华为重启能源业务保留了火种。

坊间传说,即便安圣被出售,任正非也都要求华为与安圣保持着密切联系,包括一些重要的会议都必须带上安圣的人。

2008年,与艾默生的竞业协议结束后,华为立刻以通讯能源配套为核心,按下了能源业务的重启键,并将更能满足通讯能源需求的新能源及储能,能源数字化、网络化作为发展重点。

已经在行业“消失”多年的华为,面对强敌环伺,诸侯割据的局面,把大象送回巅峰分几步?

答:分三步。

在数次会议和研究后,华为选择集中所有优势,从光伏逆变器切入。

为什么选择光伏逆变器?

首先,光伏有巨大发展前景,且可与华为通讯能源需求更好匹配。

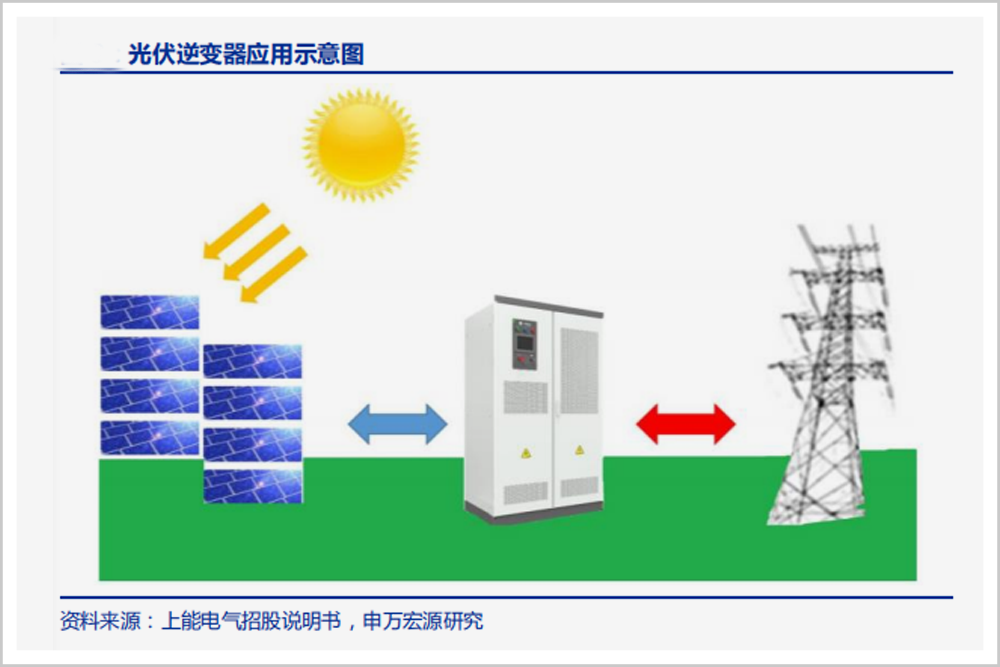

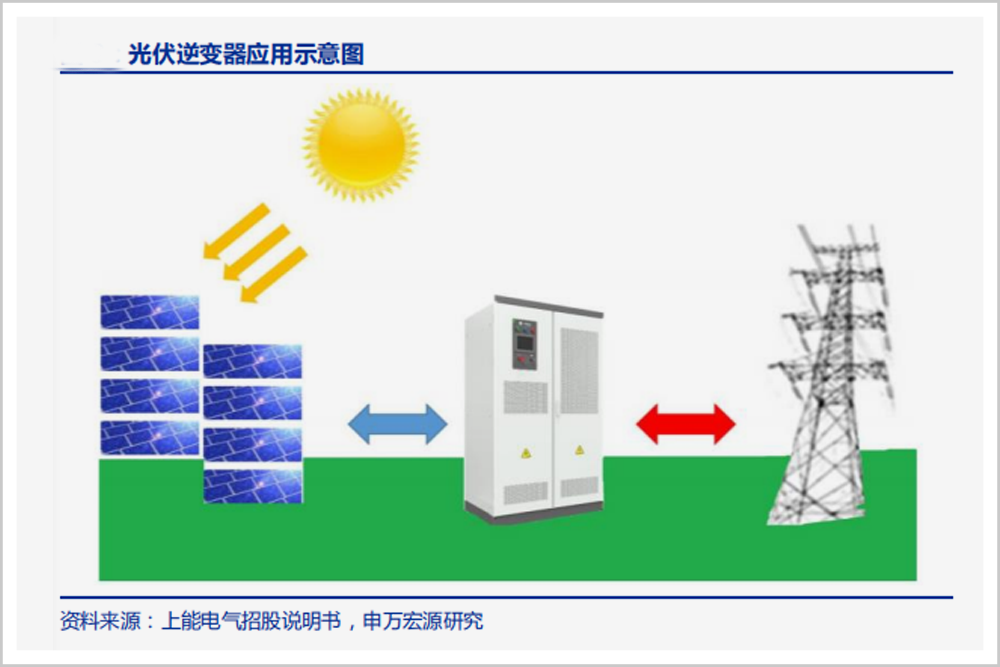

逆变器是光伏产业的核心设备,左手连着光伏发电系统,右手连着电网、储能。逆变器也被称为“光伏电站大脑”,光伏发的电是直流电,必须经过逆变器变成交流电才能使用,逆变器的质量直接关系到发电系统的稳定和发电量。

其次,逆变器制作与华为的老本行通讯设备业务,以及华为电气的电源管理业务具有相通之处,可以迅速复制迁移技术和供应链优势,导入现有供应商,大大降低逆变器研发成本和采购成本。

华为在能源领域的核心是提供面向新能源时代的整体解决方案,而逆变器则是华为可以将终端芯片与数字技术融入逆变器产品,把单一产品升级成以逆变器为核心的智能光伏解决方案的重要支点。

于是,2010年,逆变器业务独立出来,被设为华为企业BG网络能源部门重点板块。据华为官网资料,其中软件团队配备上百人,超过80%有博士学位。

华为进入时,逆变器领域已经是一个成熟的内卷市场。

光伏逆变器主要类型有组串式、集中式与微型逆变器三种。当时,集中式逆变器的市场份额最大,市占率接近9成。

但华为最终选择了小众的组串式逆变器。

首先,华为判断国家政策会推动大型地面电站向分布式光伏电站转型;其次,组串式逆变器短期内价格高,但长期看发电量回报高于集中式逆变器;最后,当时集中式逆变器竞争已经激烈到打起价格战,如果华为正面竞争,无异于伞兵对着敌人密布的机枪口跳伞。

选择被忽略的细分市场,在对手来不及设防时,华为已经推出自己的第一款组串式逆变器。

2013年,华为逆变器以取代集中式逆变器的姿态出现在市场,首年合同出货量高达1GW。

一年后,华为不再只卖逆变器,而是卖以逆变器为核心的全套智能光伏解决方案,对电站进行数字化改造,扛起光伏行业智能化升级的大旗。

例如传统组串式逆变器出故障要工人去几个足球场那么大的实地去排查,但是华为的智能光伏系统在电脑端动动手指就可以解决,由GPS、热成像仪、无人机等传回现场故障并分析原因,进一步拉开与对手的差距。

在2014年末,华为智能光伏电站解决方案的出货量为4GW,距离行业第一指日可待。

阳光电源奋起反击。不仅大力推广自己的组串式逆变器,且与多个光伏电站签定协议,优先使用阳光电源的产品,与华为展开“谁是行业第一”的生死对决。

华为内部也一直担心产品被对手超越,定期展开红蓝军演练,模拟与对手的攻防转换,不断对传统逆变器做改进,例如去掉熔丝、去掉外置电扇、硅进铜退(铜质原料换成硅制)等。

产品持续迭代创新的同时,华为更以强大的销售和市场执行,异军突起。

逆变器行业以传统制造业工厂为主,电力行业以国企为主,都不擅长市场竞争和公关营销。

华为作为中国最知名科技公司之一,在品牌和销售上,发出的是降维攻击。

有同行称,智能光伏方案并非华为首创,但的确是华为第一个提出来的,风头都被华为抢走了。

他错了,华为要抢的不是风头,而是客户。

华为销售,比起对手给客户的印象是:形象更好,英语更好,且有专业背景,能用技术交流的方式打动客户。

为了拿下客户,他们可以在对方公司蹲守几个月。

更有业内人士回忆,在线下招标会,通常是一个领导带一个助理就参加了,但是华为每次都是浩浩荡荡一支队伍,高级经理、经理、销售等各级别,去与客户各个级别的人一对一沟通。

让对手更羡慕的是,华为由于没上市,财务承压性好。

因此开推介会,线上请媒体宣传,线下花钱砸活动,让客户先免费使用甚至赠送设备,眼皮都不眨一下,短期不盈利也没关系。而对手通常是卖一台机器赚一台的钱,要精打细算。

除了直销,华为还有遍布各地的代理网络,账期灵活,相当于请了攻占市场的外援,补充华为销售力量。因此在第三步,华为以压倒性的优势打赢了销售白刃战。

在华为的大力推动下,组串式逆变器性价比和市场接受度不断提升,并在2017年实现逆转,组串式逆变器总出货量高出集中式逆变器近4GW,且持续增长。

在光伏行业站稳脚后,华为横向拓展智能光伏方案的应用场景,进入千行百业。

例如农业,在大棚或鱼塘铺设光伏装置;在西北落后地区解决用电难题;与机场、高铁、体育馆合作,降低碳排放;甚至推出面向个人家庭的24小时绿电计划。

除了致力于应用新能源,华为也致力于为旧能源做智能化解决方案。率先在山西建立了煤矿创新实验室,将5G用于提升矿山服务。

2019年5月开始,美国对华为进行了制裁,核心业务受到重创。同年,华为网络能源业务销售额突破300亿人民币,同比增长40%,成为华为的收入支柱之一。

归根到底,华为进入各行各业的逻辑,都是研发先在整条产业链上寻找可切入点,最大限度发挥既有优势,在对手忽略的地方发起侧翼进攻,撕开市场缺口,华为销售铁军再一拥而上,与对手展开白刃战,迅速攻占市场,接下来就是产品和市场策略的不断迭代,从0直接做到100,这就是战功赫赫的华为模式。

一份金融危机时期华为的内部资料中写道:“每次经济危机都会产生一家伟大的公司,希望这一次华为能抓住机会。”

在美国制裁危机中,能源成为了华为的又一次重大机会。

在碳达峰、碳中和背景下,减少碳排放的关键在于使用清洁能源和旧能源数字智能化。

全世界能源结构正面临“大洗牌”,其背后是一场新旧交替的技术革命,其结果将是推动人类告别化石能源时代并再掀工业革命。这是比5G更大更持久的产业变革,也是当今世界最大的产业机遇,世界主要经济体都面临着转型压力和发展机遇。

2021年,任正非在华为年度工作会议上下令:“抓住数字能源大发展的机会窗,扑上去、撕开它。”不久后,网络能源部开始密集招兵买马。

6月,华为斥资30亿元注册华为数字能源公司,网络能源部的员工统一换上了华为数字能源公司的胸卡,喊出“用比特管理瓦特”的口号。

华为数字能源产品线副总裁方良周曾揭示华为在数字能源的野心:“构筑数字世界能源底座。”

目前,华为的能源变革之战已相当地完整地覆盖了从新能源到传统能源数智化转型升级的核心领域,拥有着从核心产品到整体解决方案的完整作业能力以及强大产业联盟资源,其业务版图已覆盖到全球170多个国家和地区,并在多个领域拥有世界级地位。

凭借这一基础,华为将有望在这一场全人类的能源大变革中成为最大最强的产业赢家之一。

当碳中和为化石能源敲下丧钟,地球第一座新能源之城始建,真正的能源革命才刚刚开始。

像奔赴一场历史性的盛大宴会,华为的能源故事,也才刚刚开始。

----------------------- END-----------------------

PatrickWhelan正在透过他的洁净室服面板凝视着事情的进展。 在他面前是一块闪闪发光的玻璃,大约有一个烤箱那么大,上面刻有许多挖出的部分以减轻重量,看起来像一个外星图腾。Whelan 的团队正在将它粘在一块咖啡桌大小的大铝板上。金属和玻璃都非常光滑,经过数周的抛光以去除微小的瑕疵。在接下来的 24 小时内,随着胶水凝固,工人们会神经质地监控玻璃和金属的位置,以确保它们完全融合在一起。

“这些将被放置在一起,达到微米级的精度,”Whelan指着设备告诉我。 附近的技术人员担心他靠得太近,喊道:后退! “我不碰!我不碰!” Whelan笑着说道。 精度在这里是一项严肃的工作。因为我所处的位置是在荷兰公司 ASML 位于康涅狄格州威尔顿的一间洁净室里,该公司制造了世界上最先进的光刻机——这是用于制造晶体管、wire和其他微芯片基本组件的关键过程。这是一款令人梦寐以求的设备,成本高达 1.8 亿美元,用于快速制作小至 13 纳米的微芯片功能。如果您是英特尔或台积电并且想要制造世界上最快的尖端计算机处理器,那么这种精度水平至关重要。机器最后在 ASML 荷兰总部组装,有一辆小型巴士的大小,并装有 100,000 个微小的协调机构,其中包括一个系统,该系统拥有一个每秒50000 次的激光。向客户运送一台这样的设备需要四架 747。

这个玻璃夹(黑色矩形,上中心)用于固定掩膜,其中包含要转移到硅片的芯片图案。

这个玻璃夹(黑色矩形,上中心)用于固定掩膜,其中包含要转移到硅片的芯片图案。  用于固定光照的玻璃夹的近景。

用于固定光照的玻璃夹的近景。“这是一项非常困难的技术——就复杂性而言,它可能与曼哈顿计划类似,”英特尔光刻主管 Sam Sivakumar 说。 在威尔顿,Whelan和他的团队正在建造的glass-and-metal 模块尤为关键。它将携带制造微芯片所需的图案,当机器用极紫外 (EUV) 光照射它时,它会来回摆动,照亮芯片图案的不同部分。然后光线将反射到餐盘大小的硅片上,将图案“燃烧”到位。 Whelan走到一个视频监视器前,显示这些玻璃金属装置中的一个在测试时来回拉动。它重 30 公斤,但它在模糊中移动。 “这比战斗机的加速还要快,”Whelan说,他的胡须和眼镜被他的装备遮住了。“如果有任何松动的东西,它就会飞散。”更重要的是,他说,设备必须停在一个纳米大小的点上——“所以你有地球上最快的东西之一,几乎可以在任何东西的最小点上安顿下来。 这种速度和准确性的结合是跟上摩尔定律的关键——随着组件变得越来越小,微芯片中的晶体管数量大约每两年翻一番,从而使芯片更便宜、更强大。晶体管封装得越紧,芯片周围的电信号就越快。 自 60 年代以来,芯片制造商通过每隔十年左右切换到波长更短的新形式的光来缩小组件。但到了 90 年代末,制造商仍停留在 193 纳米光上——他们正在激烈争论下一步该做什么。形势越来越严峻。芯片制造商不得不使用越来越复杂的设计和技术来保持摩尔定律的运行,但他们设法维持了另外 20 年的性能提升。 然后,在 2017 年,ASML 推出了其准备好的 EUV 机器,它使用波长仅为 13.5 纳米的光。凭借如此短的波长,芯片制造商可以比以往任何时候都更密集地组装晶体管。CPU 可以更快地处理数字,使用更少的功率,或者只是变得更小。具有微小 EUV 功能的第一代芯片已经在像谷歌和亚马逊这样的大公司工作,它们改进了语言翻译、搜索引擎结果、照片识别,甚至像 GPT-3 这样的人工智能,可以与一个令人毛骨悚然的人类交谈和写作质量。 EUV 革命也正在影响日常消费者,因为 ASML 的机器被用于为产品制造芯片,包括一些苹果智能手机和 Mac、AMD 处理器和三星的 Note10 手机。随着 EUV 机器变得越来越普遍,它将提高性能并降低越来越多的日常设备的电源损耗。EUV 技术还可以实现更简单的设计,这让芯片制造商可以更快地行动并在每片晶圆上生产更多芯片,从而节省成本并转嫁给消费者。 EUV 光刻的成功远未得到保证,因为光线非常难以操纵,多年来专家预测 ASML 永远无法弄清楚。事实上,ASML 的竞争对手佳能和尼康在几年前也都放弃了尝试。所以ASML现在在市场上占有一席之地:如果你想创造最尖端的处理器,你需要一台它的机器。ASML 一年只生产 55 个,而且卖给业界的芯片巨头;目前也已安装 100 多个。 “摩尔定律基本上正在瓦解,如果没有这台机器,它就消失了,”CCS Insight 的研究主管Wayne Lam 说。“没有 EUV,你真的无法制造任何领先的处理器。” 一家公司垄断微芯片生产的如此关键部分是极为罕见的。更令人惊讶的是工作的艰巨性:ASML 花费了 90 亿美元的研发和 17 年的研究,这是一场不间断的实验、调整和突破。EUV 现在就在这里——它正在发挥作用。但是实现它所花费的努力和时间——以及它迟迟才出现——引发了一些不可避免的问题。EUV 能够让摩尔定律持续多久?接下来会发生什么?

ASML 使用这款由 KUKA Robotics 制造的橙色机器人在洁净室地板上移动重型 EUV 机器。 当 Jos Benschop 于 1997 年加入 ASML 时,他已经离开了 Phillips 一段时间,并涉足了一个担心其未来的芯片行业。几十年来,芯片制造工程师已经掌握了光刻技术。这个概念很简单。你设计芯片的组件——它的导线和半导体——然后将它们蚀刻成一系列“掩模”,就像你制作一个模板来在 T 恤上放置图案一样。然后将每个掩模放在硅片上并通过它照射光线(大致相当于在模板上喷漆)。光使“光刻胶”(resist)变硬,这是晶片表面的化学层;然后其他化学品将该图案蚀刻到硅中。在 60 年代,芯片制造商在此过程中使用可见光,波长小至 400 纳米。然后他们转向 248 nm 的紫外光,并逐渐将其降低到 193 nm——通常称为深紫外光。 但是到了 90 年代末,他们已经尽可能缩小了深紫外线的范围,而且他们不确定如何缩小。他们似乎需要一个新的光源。当时的 ASML 是一家只有 300 人的小公司,曾成功销售其深紫外光刻工具。但他们意识到,为了保持相关性,他们需要进行一些认真的研发。 Benschop 是一位身材高大、棱角分明的高管,态度热情而诙谐,他被聘为该公司新项目的第一位研究员工。他开始参加每年举行两次的大型会议。在那里,来自主要芯片公司和政府机构的深思熟虑的人会摸着下巴,争论下一步使用哪种形式的光。 “What would be thenext kid on the block?”去年夏天我们在 Zoom 上讲话时 Benschop 就是这么说的。专家们琢磨了几个选项,都存在很大的问题。一个想法是使用离子喷雾在芯片上绘制图案;那会奏效,但没有人能想出如何大规模地快速做到这一点。发射电子束也是如此。有些人主张使用波长很小的 X 射线,但他们也面临着挑战。最后的想法是极紫外线,其波长可以低至 13.5 纳米——非常接近 X 射线。看起来不错。 问题是 EUV 需要一种全新形式的光刻机。现有的使用传统的玻璃透镜将光聚焦到晶片上。但是 EUV 光会被玻璃吸收;它停止死亡。如果你想聚焦它,你就必须开发像太空望远镜中使用的那样的曲面镜。更糟糕的是,EUV 甚至会被空气吸收,因此您需要使机器内部成为完全密封的真空。你需要可靠地产生 EUV 光;没有人知道如何做到这一点。 英特尔和美国能源部都修改过这个想法。但这些主要是实验室实验。要创建可行的芯片制造光刻机,您需要开发可以快速工作并批量生产芯片的可靠技术。 经过三年的深思熟虑,2000年ASML决定赌上公司,押注EUV。他们是一家小公司,但如果他们能做到这一点,他们就会成为一个巨人。 Benschop 回忆说,要解决的工程问题太多了,“我们没有动力自己做。”因此,ASML 的高管们开始召集为其现有机器制造组件的公司。第一个电话打给了蔡司,这家德国光学公司多年来一直为 ASML 制造玻璃镜片。 蔡司的工程师拥有 EUV 方面的经验,包括为 X 射线望远镜制造极其精密的透镜和反射镜。诀窍是在 EUV 反射镜的表面涂上交替的硅和钼层,每层只有几纳米厚。它们共同产生了一种图案,可以反射多达 70% 的 EUV 光。 问题在于如何打磨它们。这台机器最终需要 11 个镜子来反射 EUV 光并将其聚焦在芯片上,就像 11 个乒乓球运动员将球从一个球弹到另一个球目标一样。由于目标是蚀刻以纳米为单位的芯片组件,因此每个镜子都必须非常光滑。而最微小的缺陷会使 EUV 光子误入歧途。

ASML 使用这款由 KUKA Robotics 制造的橙色机器人在洁净室地板上移动重型 EUV 机器。 当 Jos Benschop 于 1997 年加入 ASML 时,他已经离开了 Phillips 一段时间,并涉足了一个担心其未来的芯片行业。几十年来,芯片制造工程师已经掌握了光刻技术。这个概念很简单。你设计芯片的组件——它的导线和半导体——然后将它们蚀刻成一系列“掩模”,就像你制作一个模板来在 T 恤上放置图案一样。然后将每个掩模放在硅片上并通过它照射光线(大致相当于在模板上喷漆)。光使“光刻胶”(resist)变硬,这是晶片表面的化学层;然后其他化学品将该图案蚀刻到硅中。在 60 年代,芯片制造商在此过程中使用可见光,波长小至 400 纳米。然后他们转向 248 nm 的紫外光,并逐渐将其降低到 193 nm——通常称为深紫外光。 但是到了 90 年代末,他们已经尽可能缩小了深紫外线的范围,而且他们不确定如何缩小。他们似乎需要一个新的光源。当时的 ASML 是一家只有 300 人的小公司,曾成功销售其深紫外光刻工具。但他们意识到,为了保持相关性,他们需要进行一些认真的研发。 Benschop 是一位身材高大、棱角分明的高管,态度热情而诙谐,他被聘为该公司新项目的第一位研究员工。他开始参加每年举行两次的大型会议。在那里,来自主要芯片公司和政府机构的深思熟虑的人会摸着下巴,争论下一步使用哪种形式的光。 “What would be thenext kid on the block?”去年夏天我们在 Zoom 上讲话时 Benschop 就是这么说的。专家们琢磨了几个选项,都存在很大的问题。一个想法是使用离子喷雾在芯片上绘制图案;那会奏效,但没有人能想出如何大规模地快速做到这一点。发射电子束也是如此。有些人主张使用波长很小的 X 射线,但他们也面临着挑战。最后的想法是极紫外线,其波长可以低至 13.5 纳米——非常接近 X 射线。看起来不错。 问题是 EUV 需要一种全新形式的光刻机。现有的使用传统的玻璃透镜将光聚焦到晶片上。但是 EUV 光会被玻璃吸收;它停止死亡。如果你想聚焦它,你就必须开发像太空望远镜中使用的那样的曲面镜。更糟糕的是,EUV 甚至会被空气吸收,因此您需要使机器内部成为完全密封的真空。你需要可靠地产生 EUV 光;没有人知道如何做到这一点。 英特尔和美国能源部都修改过这个想法。但这些主要是实验室实验。要创建可行的芯片制造光刻机,您需要开发可以快速工作并批量生产芯片的可靠技术。 经过三年的深思熟虑,2000年ASML决定赌上公司,押注EUV。他们是一家小公司,但如果他们能做到这一点,他们就会成为一个巨人。 Benschop 回忆说,要解决的工程问题太多了,“我们没有动力自己做。”因此,ASML 的高管们开始召集为其现有机器制造组件的公司。第一个电话打给了蔡司,这家德国光学公司多年来一直为 ASML 制造玻璃镜片。 蔡司的工程师拥有 EUV 方面的经验,包括为 X 射线望远镜制造极其精密的透镜和反射镜。诀窍是在 EUV 反射镜的表面涂上交替的硅和钼层,每层只有几纳米厚。它们共同产生了一种图案,可以反射多达 70% 的 EUV 光。 问题在于如何打磨它们。这台机器最终需要 11 个镜子来反射 EUV 光并将其聚焦在芯片上,就像 11 个乒乓球运动员将球从一个球弹到另一个球目标一样。由于目标是蚀刻以纳米为单位的芯片组件,因此每个镜子都必须非常光滑。而最微小的缺陷会使 EUV 光子误入歧途。  左图:这种抛光的光学元件是能量传感器的一部分,有助于控制光刻机内部的光强度。右图:仔细观察抛光装置。此处显示的玻璃片以一定角度设置,以实现正确的斜角。

左图:这种抛光的光学元件是能量传感器的一部分,有助于控制光刻机内部的光强度。右图:仔细观察抛光装置。此处显示的玻璃片以一定角度设置,以实现正确的斜角。 这些抛光单元用于平滑进入 ASML 的 EUV 机器的组件。

这些抛光单元用于平滑进入 ASML 的 EUV 机器的组件。 一些像左上角所示的光学器件经过机械抛光。一个组件可能会在多阶段抛光过程中花费数周时间,技术人员会检查到纳米精度的平滑度。

一些像左上角所示的光学器件经过机械抛光。一个组件可能会在多阶段抛光过程中花费数周时间,技术人员会检查到纳米精度的平滑度。为了让你了解这个规模。假设你可以你把浴室里的镜子吹到德国那么大,它会有大约五米高的凸起。蔡司的工程师们为太空望远镜制造的最光滑的 EUV 反射镜被吹成相同的尺寸后,凸起只有 2 厘米高。这些用于 ASML 的镜子必须平滑几个数量级:如果它们有德国那么大,它们最大的缺陷可能不到一毫米高。“这些确实是世界上最精确的反射镜,”负责蔡司下一代 EUV 光学器件开发的 Peter Kürz 说。 蔡司工作的很大一部分是检查镜子以寻找缺陷,然后使用离子束将单个分子敲掉,经过数月的工作逐渐平滑表面。 在蔡司开发反射镜的同时,Benschop 和其他 ASML 供应商正在应对他们的另一项重大挑战:如何创建能够产生稳定 EUV 流的光源。 这困扰了他们多年。 要产生 EUV,您需要创建等离子体,这是一种仅在极高温度下才存在的物质相。在早期的实验中,用激光脉冲照射锂以产生 EUV 光,他们改用锡,从而产生更大的爆发。 到 2000 年代初,ASML 与圣地亚哥公司 Cymer 和德国激光公司 Trumpf 合作,制造了一些类似于 RubeGoldberg 的装置。有一个加热容器可以使锡保持液态。它进入一个喷嘴,将一滴熔化的锡——“人类头发直径的三分之一,”该公司出生于澳大利亚的技术开发副总Danny Brown说——在将其射入机器的底部,相机系统跟踪其进展。当它到达发光室的中心时,激光脉冲会撞击锡滴。锡在温度达到约 500,000 K 的爆发中燃烧,产生发出 EUV 光的等离子体。该机制重复此过程,每秒射出并破坏锡滴 50,000 次。 “这不是直截了当的,但让我们这么说吧,”Brown说。 尽管他们现在可以产生 EUV 光,但布朗和他的团队很快发现了新问题。锡爆炸产生的离子会堵塞光学元件。他们意识到,为了清理这些东西,他们可以将氢气泵入光室,在那里它会与锡离子发生反应并帮助将它们舀走。 但他们很快落后于计划。Benschop最初预测到 2006 年他们将“批量”拥有 EUV 机器。实际上,到那一年他们只生产了两个原型。原型工作,蚀刻图案比历史上任何光刻机都更精细。但他们的速度非常缓慢。光源还是太微弱了。在光刻中,每个光子都很重要;您生成的越厚,您可以越快地将图案放置到硅上。 与此同时,这台机器正在发展到令人难以置信的复杂尺寸。它包含移动晶圆的机械臂、将标线(保持图案的大块玻璃)加速到地球重力的 32 倍的电机,以及整整 100,000 个零件、3,000 根电缆、40,000 个螺栓和两公里长的软管。更糟糕的是,一切都是相互关联的:让一部分工作,它会在其他地方产生问题。例如,事实证明,来自 EUV 光的热量在微观上改变了镜子的尺寸。这迫使蔡司和 ASML 开发可以检测任何变化的传感器,触发软件使用精密执行器来改变镜子的位置。 “当我们纠正一个问题时,我们继续进行下一个问题,”Benschop 说。“你爬过每一座山,你都会看到下一座更高的山。” 微芯片行业的许多观察家看着 ASML 一次又一次地落后于计划,便认为他们最终会失败。

这些涡轮分子泵去除空气和其他气体,以在 EUV 机器内部产生真空——这一点至关重要,因为 EUV 光会被空气吸收。泵以 30,000RPM 的速度旋转并逐个排出单个气体分子。

这些涡轮分子泵去除空气和其他气体,以在 EUV 机器内部产生真空——这一点至关重要,因为 EUV 光会被空气吸收。泵以 30,000RPM 的速度旋转并逐个排出单个气体分子。Evercore 的半导体行业分析师 CJ Muse 表示:“95% 的聪明人认为 EUV 永远不会奏效。” ASML 知道EUV很难,为此他们和业界其他人正在执行更加复杂的技巧,以尽可能地扩展深紫外光的性能,将更多的晶体管封装到芯片上。一种称为“浸入”的技术就被采用,其做法就是在芯片上放一层水,它折射入射光并使其聚焦成更紧密的图案。 光刻工程师还开发了一种在芯片层上多次图案化和雕刻的技术——也就是所谓的“多重图案化”——以产生更精细的细节。总之,这些方法将芯片组件推低到 20 纳米。 但这些古怪的创新也让芯片制造变得更加复杂。浸入需要在精细的光刻过程中控制水的存在,这绝非易事。芯片设计人员发现改变他们的设计以使用多种图案是很麻烦的。深紫外线已经耗尽了动力——每个人都知道这一点。 到 2010 年代中期,EUV 离成功终于又更进一步。Brown和他的团队深入研究了科学文献,寻找从每个锡滴中获取更多信息的方法。作为一名研究等离子体物理学的前大学研究员,他因提出尖锐的科学问题而在 ASML 内部广为人知;首席技术官开玩笑地给了他一块牌匾,上面写着“Scientifically Accurate ButPractically Useless.”。 不过,这一次,沉浸在科学文献中是有回报的。它提出了用激光击中每个锡滴两次的概念。第一次爆炸会将液滴压平成煎饼形状,这使得第二次爆炸(百万分之一秒)能够产生更多的 EUV。Brown的团队设计了一种方法来大规模地做到这一点。 其他的发现是偶然的。随着他们焚烧锡的能力提高,这个过程产生的碎片比氢气可以清除的要多。镜子性能下降。有一天,他们发现了一件有趣的事情:在机器打开进行维护后,镜子并没有那么快退化。事实证明,进入的空气中的氧气有助于逆转污染。ASML 在设计中偶尔添加少量氧气。 到 2017 年年中,该公司终于进行了一个设备演示,以行业友好的速度蚀刻芯片——每小时 125 片晶圆。在他位于圣地亚哥的办公室里,Brown在荷兰观看了演示。他兴高采烈;他换上了夏威夷衬衫,宣称他终于可以去度假了。 “这东西就像zzzt zzztzzzt zzzt,”他回忆道,模仿标线拉动的速度,以及机械臂大约每 30 秒在新晶圆中滑动一次。“这是最后一张多米诺骨牌,基本上说,'是的,EUV 光刻将会发生。'” 那一年,ASML 终于开始出货将彻底改变芯片制造的机器。一旦市场意识到ASML垄断了尖端工具,其股票开始飙升,达到549美元,使该公司的市值几乎与英特尔相当。 如果您是像我这样对减速机感兴趣,那么这台机器真的很漂亮——甚至称得上是工程奇迹。当我访问威尔顿时,他们带我过去查看构成设备顶部的一大块铣削铝。它长八英尺,宽六英尺,厚两英尺。它像宇宙飞船的底盘一样闪闪发光,它拿着玻璃标线,上面还安装了巨大的桶形分子泵。每个泵都包含以 30,000 RPM 旋转的微小叶片,将所有气体吸出机器以在内部产生真空。“实际上,它们一次一个地将气体分子击开,”Whelan告诉我。 有人可能会争辩说,ASML 的主要成功与其说是制造机器,不如说是测量机器。当我脱下我的无尘套装时,我参观了机械车间,那里有大块玻璃正在雕刻用于标线。每块玻璃磨完后,它会被放置在机器上,在几周内逐渐磨平数百小时。正如机械车间经理Guido Capolino)告诉我的那样,他们一直在测量玻璃,看看有多少瑕疵被去除,从粗微米开始。他指着我们身后的一台抛光机,玻璃碎片在湿抛光混合物的顶部缓慢旋转。

这个位于 ASML 圣地亚哥工厂的桌面实验装置用于测试液滴发生器组件——EUV 机器光源的一部分。

这个位于 ASML 圣地亚哥工厂的桌面实验装置用于测试液滴发生器组件——EUV 机器光源的一部分。 光刻机内部的反射镜会积聚来自 EUV 光源的锡碎屑。镜子被清洁和抛光后,这台机器用于检查它们。

光刻机内部的反射镜会积聚来自 EUV 光源的锡碎屑。镜子被清洁和抛光后,这台机器用于检查它们。“对于这里的可变性,我们处于埃和纳米级,”他说。在标线中使用玻璃至关重要;它不像金属那样受热变形。但它非常难以雕刻——这是工程师必须慢慢解决的另一个问题。 ASML 在 EUV 方面的成功赢得了整个微芯片行业的公司深深的尊重。Chris Mack 在芯片光刻领域拥有 4 年的经验,目前是 Fractilia 的首席技术官,这是一家为芯片制造制造软件的公司。他说 ASML 及其合作伙伴成功的原因——其他人甚至不敢尝试——纯粹是顽固的坚持。 “他们剥了洋葱,”他告诉我。“他们走了,哦,现在我得到了下一层。然后他们拉那层。然后没有人真正知道它的核心是腐烂还是会变好。他们只是不断地剥皮。值得称赞的是,他们从未放弃。” 现在,他们有能力继续制造越来越小的组件,英特尔、台积电和三星等大公司可以制造更快、更节能的芯片。 “我们的设计师可以松一口气了,”英特尔的 Sam Sivakumar 说。“摩尔定律还活着。” 随着越来越多的 EUV 机器上线并且其成本摊销,该技术将渗透到越来越多的日常设备中。

EUV 光源位于 ASML 洁净室的测试台中。

EUV 光源位于 ASML 洁净室的测试台中。回看过去多年的发展,ASML 在 EUV 方面的成功需要与从德国、美国到日本(这使得化学品对光刻掩模至关重要)等世界各地的公司进行大量合作。 现在,ASML 已经在开发该设备的改进版本。下一代产品有更高的数值孔径,它将能够将 EUV 光聚焦到更清晰的程度,使其能够蚀刻可能低于 10 纳米宽的组件。这种“高数值孔径”的 EUV 机器将具有更大的反射镜,因此整个机器也需要变得更大。英特尔目前是这些下一代机器的第一个客户,它预计到 2025 年将销售其第一批使用它们制造的芯片。 ASML 和大多数观察家认为 EUV 将帮助芯片发展至少到 2030 年,甚至可能更长时间。毕竟,芯片设计人员开发的一些让深紫外线持续这么长时间的技巧应该可以用 EUV 重复。 但在未来十年左右的某个时候,芯片行业缩小功能的愿望将开始遇到一些物理限制,这些限制甚至比他们目前所克服的更难。一方面,量子问题开始出现。事实上,他们已经有了:使用 ASML 的 EUV 机器的芯片制造商必须与“随机错误”搏斗——EUV 光线自然会误入歧途,在芯片上产生不正确的图案。这些还不是引人注目的问题,但随着小型芯片制造商的发展,它们会越来越皱眉。 假设“高数值孔径”使摩尔定律持续到2030 年,那么接下来会发生什么?行业专家认为 ASML 将继续探索更高数值孔径的设备,使他们能够将 EUV 聚焦在越来越小的点上。与此同时,芯片设计人员正在研究改进芯片的策略,这些策略不那么依赖于进一步的小型化,例如向上扩展架构并通过堆叠芯片层构建到第三维。至于在 EUV 之后会出现什么光刻技术,目前还没有人知道。英特尔的 Sivakumar 也无法预测;Mack 表示,除了High NA EUV 之外,“没有其他东西”正在密集开发中。 在威尔顿洁净室里,Whelan让我看了一眼他们的High NA EUV 机器。他卷起一扇巨大的车库式门,把我领进了一个足球场那么大的全新无尘室。角落里有一张闪亮的铝制标线床。它就像我在最初的 EUV 机器上看到的那样,但它不能再舒适地放在客厅里了;它几乎和地铁车厢一样大,重达 17 吨。他们不得不在屋顶安装起重机来移动它。 Whelan说,“这将成为帮助我们继续将摩尔定律推向未来的机器。”

原标题:Inside the machine that saved Moore's Law,翻译自MIT科技评论

“是说芯语”已陪伴您1038天

华为要抢的不是风头,而是客户。

华为要抢的不是风头,而是客户。逆变器全球第一、中标沙特红海新城项目,将全球最大储能项目收入囊中……

当世人还将目光停留在华为之于通讯和IT业的逆袭和崛起,它已悄然在另一个世界性产业变革里成了执牛耳之人。

在10月16日迪拜全球数字能源峰会上,华为力挫美日德和国内对手,一举签下全球最大储能项目沙特红海新城,规模达到1300MWh(兆瓦时)。

这将是人类第一座新能源之城,未来城市运转全部电力来自新能源,实现100%碳中和,对全球新能源发展具有载入史册的战略意义和标杆效应。

储能解决的是清洁能源如风电光伏的不稳定性,是全球能源变革的重中之重,沙特红海新城储能为代表的化学储能则是储能的重中之重。拿下这个项目,也标志着华为已在全球能源大变革时代成了引领潮水方向的人。

化学储能系统包括储能电池系统、逆变器等硬件,材料包括锂电、半导体和芯片等。华为在这一领域的优势,不但有整体方案的领先,也更有从硬件到软件的核心支撑。

据伍德麦肯兹发布的2020全球光伏逆变器供应商市场排名,华为当年的光伏逆变器出货量已占全球23%,超过第二位阳光电源4个百分点。也就是说,华为已经成为逆变器领域的全球老大。

也在十月,华为宣布正式成立四大军团:海关和港口军团、智慧公路军团、数据中心能源军团和智能光伏军团,向产业数字化转型大举进攻,其中两个都与能源直接相关。在军团成立大会上,华为高层把智能光伏军团目标定为“全球王者”,数据能源军团目标定为“领导者”。

除了自身的核心产品和技术,更强调作为整体方案解决者的华为,还在新能源产业领域拥有众多本土企业作为合作伙伴,很多企业也都乐于加入华为的阵营,形成合力走向世界并改变世界。

这次华为斩获沙特大单,也意味着国内一大批相关企业都能分到蛋糕。

捷报传出当日,相关概念股便迅猛拉升,掀起了一轮“华为新能源”行情。

而沙特订单之外,华为新能源已开创了多个全球第一和重大突破。

2021年9月,华为一次通过全球首条100%输送清洁能源的“空中走廊”青海光伏电站“青豫直流”逆变器涉网性能测试;

2021年5月,华为助力全球单体最大水上漂浮式光伏电站——华能德州丁庄水库一期并网发电;

2020年11月,全球最大的超低能耗体育建筑——五棵松冰上运动中心分布式光伏项目由华为承建;

2020年9月,华为助力全球最大的2.2GW单体光伏电站——青海省海南州特高压项目成功并网……

接二连三的好消息都指向一个结论:一个新能源领域的华为,正在崛起。

虽然主打新能源和能源数字化的华为数字能源公司2021年6月才注册,但华为在能源领域的布局和拼杀已超过三十年。

华为的数字能源业务始于自身的通信电源。其间几个关键的节点分别是:华为成立之初的电源事业部,华为在深圳注册莫贝克公司;华为电气成立;华为电气卖身艾默生,八年后竞业协议结束,华为重启网络能源业务。

这个过程中,能源业务从来不是华为的主角,但却两次在华为遭遇灭顶之灾时挺身而出。一次是2001年牺牲自己为华为过冬,一次是2019年华为遭遇美国制裁后成为华为新的增长极。

华为刚成立之初,找不到能为华为通信设备生产配套电源设备、并配套提供电源解决方案的企业,华为只能自己研发电源技术。

1993年,任正非赴美考察,发现一家叫CP的电源公司,当时CP公司所生产的电源在国际市场占有率最高,不仅技术先进,且体积小、效率高。

回国后任正非马上注册了深圳莫贝克通讯实业股份有限公司(简称:莫贝克),为华为配套电源产品与解决方案。

莫贝克是华为以每年不低于33%的投资回报承诺,与全国21家省会城市邮电系统联合成立的。通过这个与邮电系统以确定性利益保障的合作,华为一箭双雕解决了当时急缺的资金,也绑定了主要客户源,为早期华为包括交换机的研发与市场拓展都起到相当大的作用。

莫贝克原本不承担盈利任务,只是华为的寄生企业,员工薪水、股东分红等开支均由华为买单。但善于由点到面的任正非,很快将其推向了更大的发展空间,并逼迫其不断练出新的核心能力。

关键转折是,1995年,入职华为没几个月的李玉琢被任正非派到莫贝克做总经理。

李玉琢日后在文章里回忆,那是一段“疯狂的日子”。

李玉琢回忆,1995年下半年刚接手时,任正非给他的目标是:“用两到三年的时间把莫贝克做成中国第一。”但是刚过完年,在1996年2月的会议上,任正非就要求把莫贝克做成“亚洲第一”。

李玉琢当面问任正非:“不是中国第一吗?”

任正非说:“我说过这样的话吗?”

李玉琢感觉被当头一棒,他事后总结:“这就是任正非,这就是华为的风格。”

一个月后,第二次“当头一棒”来了。

李玉琢收到任正非的亲笔信:“华为不再买莫贝克的电源了,太贵,我们买国外的,比你们便宜。”

李玉琢看了之后,咬咬牙对员工说:“华为市场不能丢。第一,尽快研究降低二次电源成本,质量不能降半点,但材料成本电路设计成本必须大降;第二,销售部要开发更多客户;第三,主动找华为采购部谈判,同意降价。”

最后,莫贝克参考国外竞品价格,把价格降低了几乎一半。

过了没一个月,第三次“当头一棒”来了。

任正非找到李玉琢:“莫贝克包括你在内,都在华为拿工资,这不合适吧?”

李玉琢心里大惊,九个月前任正非“忽悠”他们去莫贝克时,信誓旦旦地说:“你们去莫贝克是创业,我保证你们的的待遇三年不变。”

李玉琢马上问任正非为何出尔反尔,任正非说:“三年不变是工资不降低,不是华为开支三年。你们要做独立公司,能养活自己的员工。”

李玉琢感觉任正非的要求实在过分,但是又无话反驳,一时血气上涌,脱口而出说:“好!从5月份之后我们自己开工资。”

但刚应承下来,任正非马上打下第四棒:“不是五月份,从今年1月份所有我替你发的工资都要退回来。”

于是从1996年5月开始,莫贝克开始自己养员工,并且在后来把该退的工资都退给了华为。

任正非步步紧逼的结果是,到了1996年底,莫贝克整整盈利5000万元。

李玉琢在年会上流下泪水,回忆任正非这一年四大棒,把一个寄生企业活生生打成了现金奶牛。

不久莫贝克公司更名“华为电气”,并在四年后的千禧年以30%的中国市场份额成为国内最大的通信电源生产商,是华为最赚钱的部门。

华为在能源领域的基础,也就此奠定,但随后,任正非却又再来了一次改变。

1999年底,任正非等领导层认为,国内竞争日益激烈,华为必须集中所有能量与对手在通讯领域竞争,继而决定:剥离非核心业务。

2001年,任正非写下那篇著名的《华为的冬天》,他在文章里写:“谁有棉衣,谁就活下来了。”

与之对应,华为电气被更名为安圣电气,以7.5亿美金的价格转让给艾默生,换取华为“过冬”的小棉袄。

安圣电气并入艾默生后,华为继续给予其巨大的支持,艾默生甚至因此实现了有史以来首次年度兼季度双增长,其2002年第四季度收益2.39亿美金。

但被“卖”给艾默生的安圣电气核心骨干们,却没能真正成为艾默生的人,因自身携带的华为气质,最终难以融入这家公司,纷纷选择了离职。

这些从安圣离开的人,相当部分最终选择了自主创业。如今,他们创办的公司中,已有多家在A股上市,这批创业者被称为“华为电气-艾默生”系,这些企业则成了华为能源的伙伴。

也因此,有评论认为,由于出售后的竞业协议限制,表面看,华为从能源市场上销声匿迹了。但实际上安圣旧部与华为的关系从未割裂,这也为日后华为重启能源业务保留了火种。

坊间传说,即便安圣被出售,任正非也都要求华为与安圣保持着密切联系,包括一些重要的会议都必须带上安圣的人。

2008年,与艾默生的竞业协议结束后,华为立刻以通讯能源配套为核心,按下了能源业务的重启键,并将更能满足通讯能源需求的新能源及储能,能源数字化、网络化作为发展重点。

已经在行业“消失”多年的华为,面对强敌环伺,诸侯割据的局面,把大象送回巅峰分几步?

答:分三步。

- 第一步,单点爆破。

在数次会议和研究后,华为选择集中所有优势,从光伏逆变器切入。

为什么选择光伏逆变器?

首先,光伏有巨大发展前景,且可与华为通讯能源需求更好匹配。

逆变器是光伏产业的核心设备,左手连着光伏发电系统,右手连着电网、储能。逆变器也被称为“光伏电站大脑”,光伏发的电是直流电,必须经过逆变器变成交流电才能使用,逆变器的质量直接关系到发电系统的稳定和发电量。

其次,逆变器制作与华为的老本行通讯设备业务,以及华为电气的电源管理业务具有相通之处,可以迅速复制迁移技术和供应链优势,导入现有供应商,大大降低逆变器研发成本和采购成本。

华为在能源领域的核心是提供面向新能源时代的整体解决方案,而逆变器则是华为可以将终端芯片与数字技术融入逆变器产品,把单一产品升级成以逆变器为核心的智能光伏解决方案的重要支点。

于是,2010年,逆变器业务独立出来,被设为华为企业BG网络能源部门重点板块。据华为官网资料,其中软件团队配备上百人,超过80%有博士学位。

- 第二步,产品侧翼战。

华为进入时,逆变器领域已经是一个成熟的内卷市场。

光伏逆变器主要类型有组串式、集中式与微型逆变器三种。当时,集中式逆变器的市场份额最大,市占率接近9成。

但华为最终选择了小众的组串式逆变器。

首先,华为判断国家政策会推动大型地面电站向分布式光伏电站转型;其次,组串式逆变器短期内价格高,但长期看发电量回报高于集中式逆变器;最后,当时集中式逆变器竞争已经激烈到打起价格战,如果华为正面竞争,无异于伞兵对着敌人密布的机枪口跳伞。

选择被忽略的细分市场,在对手来不及设防时,华为已经推出自己的第一款组串式逆变器。

2013年,华为逆变器以取代集中式逆变器的姿态出现在市场,首年合同出货量高达1GW。

一年后,华为不再只卖逆变器,而是卖以逆变器为核心的全套智能光伏解决方案,对电站进行数字化改造,扛起光伏行业智能化升级的大旗。

例如传统组串式逆变器出故障要工人去几个足球场那么大的实地去排查,但是华为的智能光伏系统在电脑端动动手指就可以解决,由GPS、热成像仪、无人机等传回现场故障并分析原因,进一步拉开与对手的差距。

在2014年末,华为智能光伏电站解决方案的出货量为4GW,距离行业第一指日可待。

阳光电源奋起反击。不仅大力推广自己的组串式逆变器,且与多个光伏电站签定协议,优先使用阳光电源的产品,与华为展开“谁是行业第一”的生死对决。

华为内部也一直担心产品被对手超越,定期展开红蓝军演练,模拟与对手的攻防转换,不断对传统逆变器做改进,例如去掉熔丝、去掉外置电扇、硅进铜退(铜质原料换成硅制)等。

产品持续迭代创新的同时,华为更以强大的销售和市场执行,异军突起。

逆变器行业以传统制造业工厂为主,电力行业以国企为主,都不擅长市场竞争和公关营销。

华为作为中国最知名科技公司之一,在品牌和销售上,发出的是降维攻击。

有同行称,智能光伏方案并非华为首创,但的确是华为第一个提出来的,风头都被华为抢走了。

他错了,华为要抢的不是风头,而是客户。

华为销售,比起对手给客户的印象是:形象更好,英语更好,且有专业背景,能用技术交流的方式打动客户。

为了拿下客户,他们可以在对方公司蹲守几个月。

更有业内人士回忆,在线下招标会,通常是一个领导带一个助理就参加了,但是华为每次都是浩浩荡荡一支队伍,高级经理、经理、销售等各级别,去与客户各个级别的人一对一沟通。

让对手更羡慕的是,华为由于没上市,财务承压性好。

因此开推介会,线上请媒体宣传,线下花钱砸活动,让客户先免费使用甚至赠送设备,眼皮都不眨一下,短期不盈利也没关系。而对手通常是卖一台机器赚一台的钱,要精打细算。

除了直销,华为还有遍布各地的代理网络,账期灵活,相当于请了攻占市场的外援,补充华为销售力量。因此在第三步,华为以压倒性的优势打赢了销售白刃战。

在华为的大力推动下,组串式逆变器性价比和市场接受度不断提升,并在2017年实现逆转,组串式逆变器总出货量高出集中式逆变器近4GW,且持续增长。

在光伏行业站稳脚后,华为横向拓展智能光伏方案的应用场景,进入千行百业。

例如农业,在大棚或鱼塘铺设光伏装置;在西北落后地区解决用电难题;与机场、高铁、体育馆合作,降低碳排放;甚至推出面向个人家庭的24小时绿电计划。

除了致力于应用新能源,华为也致力于为旧能源做智能化解决方案。率先在山西建立了煤矿创新实验室,将5G用于提升矿山服务。

2019年5月开始,美国对华为进行了制裁,核心业务受到重创。同年,华为网络能源业务销售额突破300亿人民币,同比增长40%,成为华为的收入支柱之一。

归根到底,华为进入各行各业的逻辑,都是研发先在整条产业链上寻找可切入点,最大限度发挥既有优势,在对手忽略的地方发起侧翼进攻,撕开市场缺口,华为销售铁军再一拥而上,与对手展开白刃战,迅速攻占市场,接下来就是产品和市场策略的不断迭代,从0直接做到100,这就是战功赫赫的华为模式。

一份金融危机时期华为的内部资料中写道:“每次经济危机都会产生一家伟大的公司,希望这一次华为能抓住机会。”

在美国制裁危机中,能源成为了华为的又一次重大机会。

在碳达峰、碳中和背景下,减少碳排放的关键在于使用清洁能源和旧能源数字智能化。

全世界能源结构正面临“大洗牌”,其背后是一场新旧交替的技术革命,其结果将是推动人类告别化石能源时代并再掀工业革命。这是比5G更大更持久的产业变革,也是当今世界最大的产业机遇,世界主要经济体都面临着转型压力和发展机遇。

2021年,任正非在华为年度工作会议上下令:“抓住数字能源大发展的机会窗,扑上去、撕开它。”不久后,网络能源部开始密集招兵买马。

6月,华为斥资30亿元注册华为数字能源公司,网络能源部的员工统一换上了华为数字能源公司的胸卡,喊出“用比特管理瓦特”的口号。

华为数字能源产品线副总裁方良周曾揭示华为在数字能源的野心:“构筑数字世界能源底座。”

目前,华为的能源变革之战已相当地完整地覆盖了从新能源到传统能源数智化转型升级的核心领域,拥有着从核心产品到整体解决方案的完整作业能力以及强大产业联盟资源,其业务版图已覆盖到全球170多个国家和地区,并在多个领域拥有世界级地位。

凭借这一基础,华为将有望在这一场全人类的能源大变革中成为最大最强的产业赢家之一。

当碳中和为化石能源敲下丧钟,地球第一座新能源之城始建,真正的能源革命才刚刚开始。

像奔赴一场历史性的盛大宴会,华为的能源故事,也才刚刚开始。

----------------------- END-----------------------

本站声明: 本文章由作者或相关机构授权发布,目的在于传递更多信息,并不代表本站赞同其观点,本站亦不保证或承诺内容真实性等。需要转载请联系该专栏作者,如若文章内容侵犯您的权益,请及时联系本站删除。

换一批

延伸阅读

热门文章

编辑精选

更多

论坛活动

技术子站

更多

资料下载

更多

技术学院

- TrendForce集邦咨询: 受CPU、存储器价格同步上涨压力,预估2026年第一季度笔电出货量将季减14.8%

- TrendForce集邦咨询: AI运算架构升级推升存储器市场产值有望于2027年再创高峰,预估年增率超过50%

- TrendForce集邦咨询: 预估2026年全球AI 服务器出货年增逾28%,ASIC类别占比扩大

- TrendForce集邦咨询: 美光收购力积电铜锣晶圆厂,2027年全球DRAM供给或将上修

- TrendForce集邦咨询: 新机调价抑制销售需求,2026年第二季度起智能手机生产承压明显

- 电动汽车电池管理系统原理

- 手把手教你如何解决MySQL order by limit语句的分页数据重复问题

- 盘点PCB电路板上需要有测试点的原因